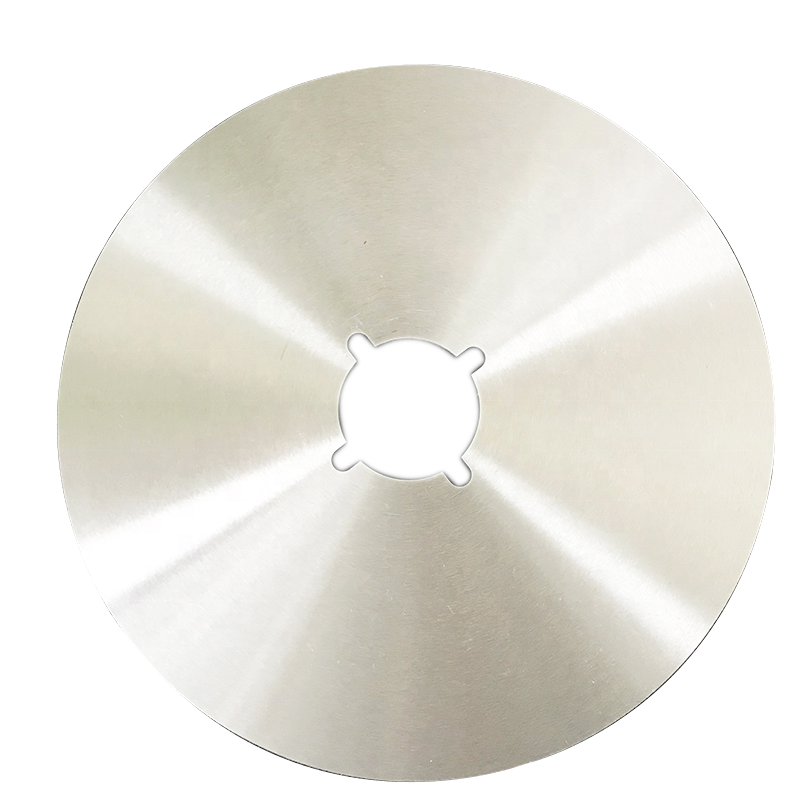

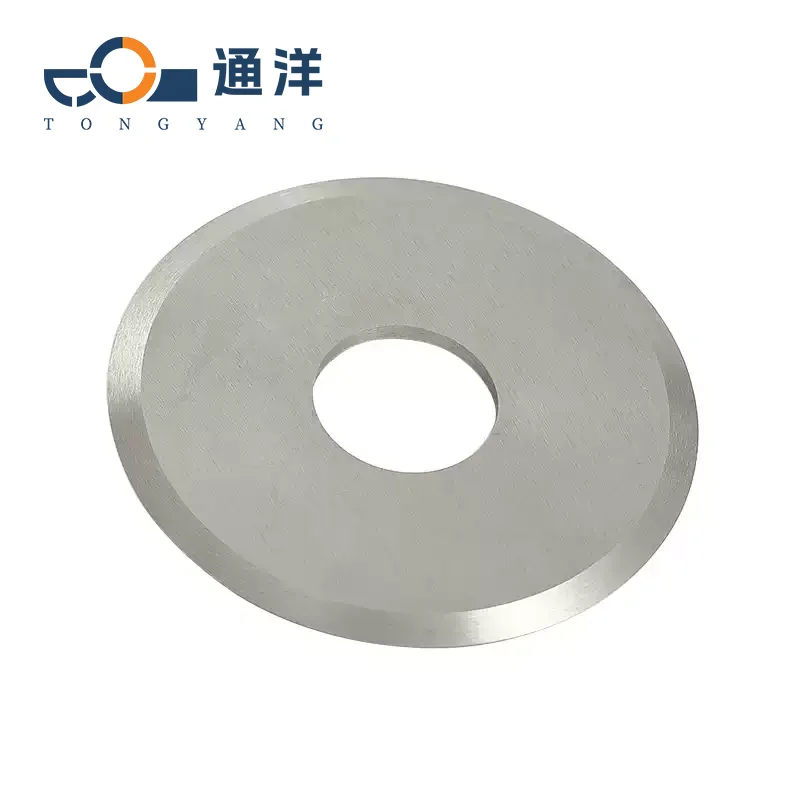

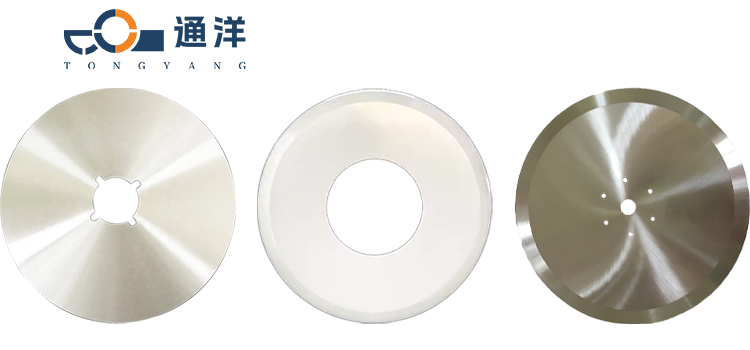

직물과 가죽을 위한 원형 나이프

- 개요

- 관련 상품

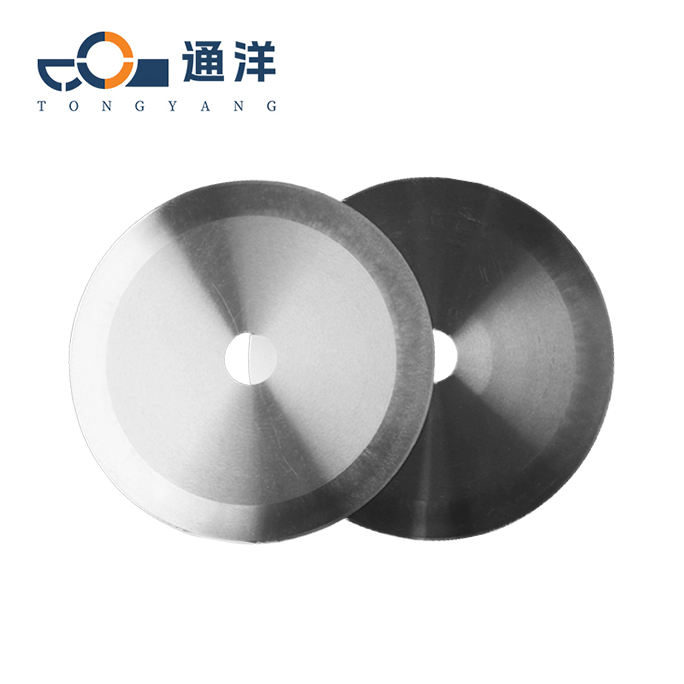

재료 분류

| 재료 | 특성 | 적용 가능 | 단점 |

| 공구 강 (예: SK5, SK7) | 높은 경도 (HRC 55-60), 저렴한 비용, 예리한 절삭 가장자리를 가지고 있습니다. | 일반 직물 (면, 폴리에스터), 얇은 가죽 (<2mm) | 녹슬기 쉽고 정기적인 유지 관리가 필요합니다. |

| 소재: 고속강 (예: M2, M35) | 높은 경도 (HRC 60-65), 강력한 마모 저항, 고온을 견딜 수 있습니다. | 다층 직물, 중간에서 두꺼운 가죽 (2-4mm), 복합 소재 | 긴 수명을 가지며 연속 작동에 적합합니다. |

| 스테인레스 강 (예: 440C, 9Cr18MoV) | 우수한 녹 방지 성능 (HRC 58-62)과 강력한 부식 저항이 있습니다. | 화학 코팅이 된 직물, 습기 있는 환경, 가죽 제품 (신발 소재, 가방 및 여행용 가방 등) | 자주 녹 방지 처리를 할 필요가 없습니다. |

| 경질 합금 (탄탈럼 카바이드 WC) | 초고경도 (HRC 70-80)로 뛰어난 내마모성과 충격 저항성을 가지고 있습니다. | 두꺼운 가죽 (>4mm), 인조 가죽, 다층 캔버스 | 비용이 많이 들며, 날을 수리하기 어렵습니다. |

| 세라믹 (알루미늄 산화물 / 지르코늄 산화물) | 매우 날카롭고 (날의 두께가 0.1mm 미만) 금속 이온 오염이 없습니다. | 고급 소재 (실크, 비직조 천), 정밀 가죽 절단 | 매우 높은 연약성으로 인해 절단 가장자리의 파손이 발생하기 쉽다. 코팅된 절삭 도구 (TiN, TiCN 코팅) |

| 코팅된 절삭 도구 (TiN, TiCN 코팅) | 경도가 향상되었으며 (HRC 65-70) 마찰 계수가 낮다. | 접착성이 있는 직물 (예: PU 가죽), 고주파 절단 환경 | 소재의 부착을 줄이고 수명을 연장시킵니다. |

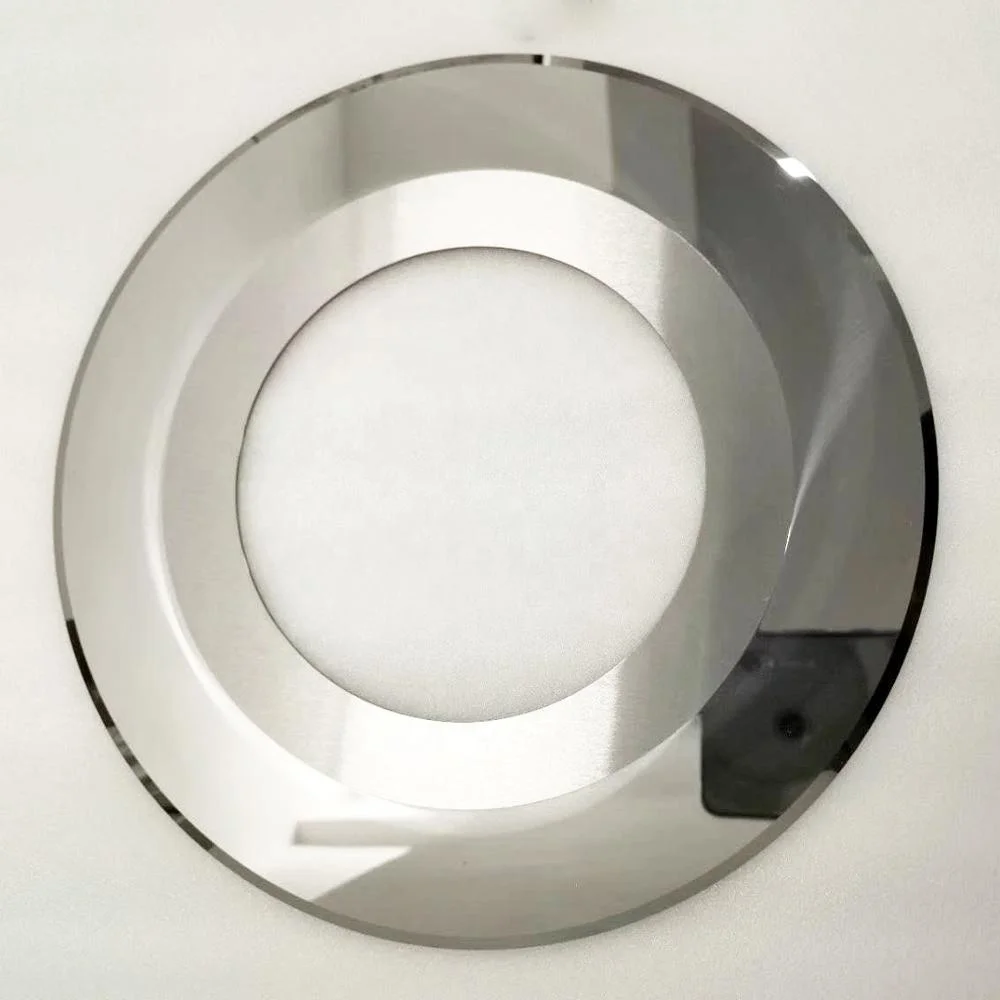

가죽 절단용 칼과 직물 절단용 일반 사양

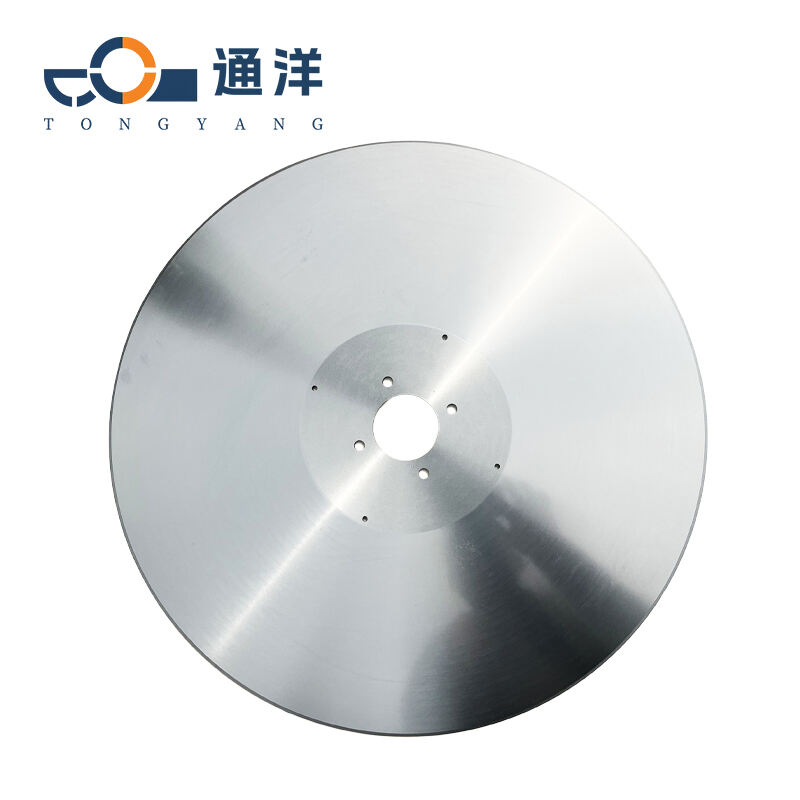

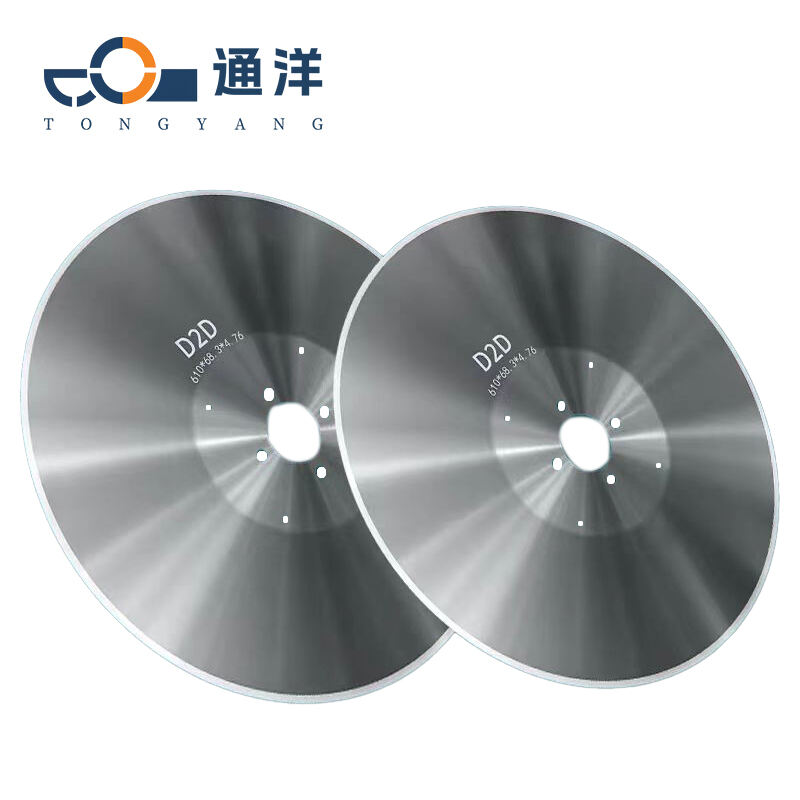

칼날

일반적인 직물 절단 원형 칼의 경우 종경은 일반적으로 50mm에서 300mm 사이이며 두께

두께는 1-5mm입니다. 얇은 직물을 절단할 때는 일반적으로 두께 1-2mm를 사용합니다. 두꺼운 직물을 절단할 때 또는 다중

레이어 여러 장의 직물을 겹쳐 절단하는 경우 두께 3-5mm를 주로 사용합니다. 일반적인 구멍 크기는 보통 15- 50mm

(장비의 샤프트 직경에 따라 맞춤 설정할 수 있음). 존재하는 보통 두 가지 유형의

날개 디자인: 평면 날개와 미세 톱니 날개. 평면 날개는 일반적으로 mooth 직물 (예

거위 면화 및 폴리에스터)에 적합하고, 미세 톱니 날개는 미끄러짐을 효과적으로 방지하며 탄성 있는 소재에 적합하여 탄성 있는 직물

직물 (예 레이온 및 니트 직물과 같은 경우에도 사용 가능합니다).

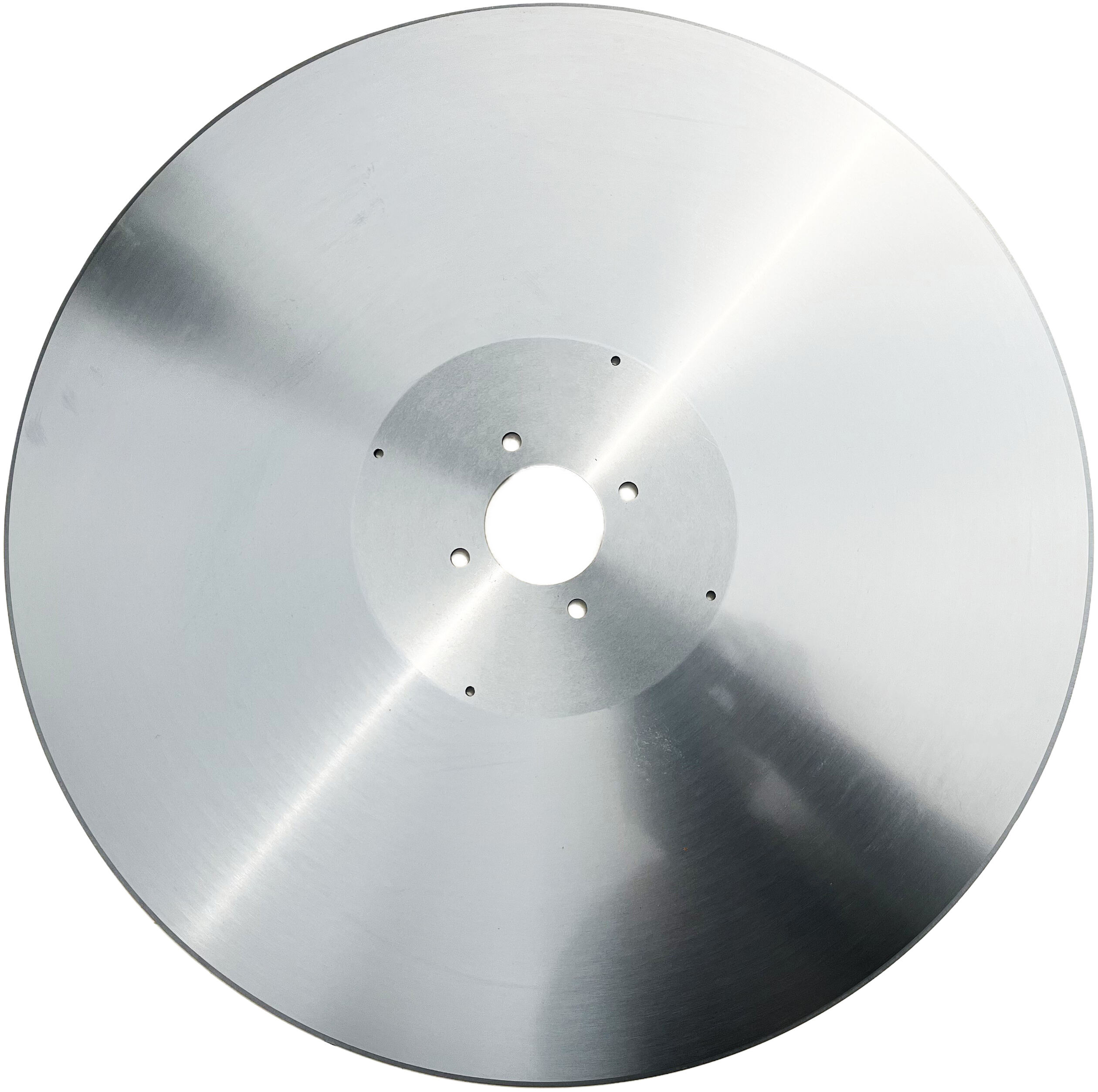

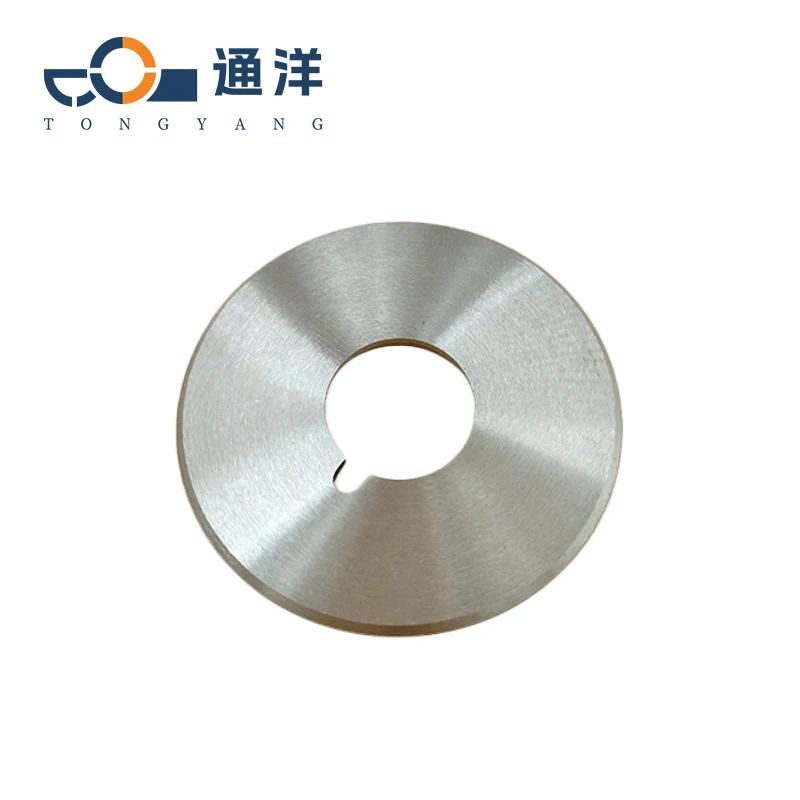

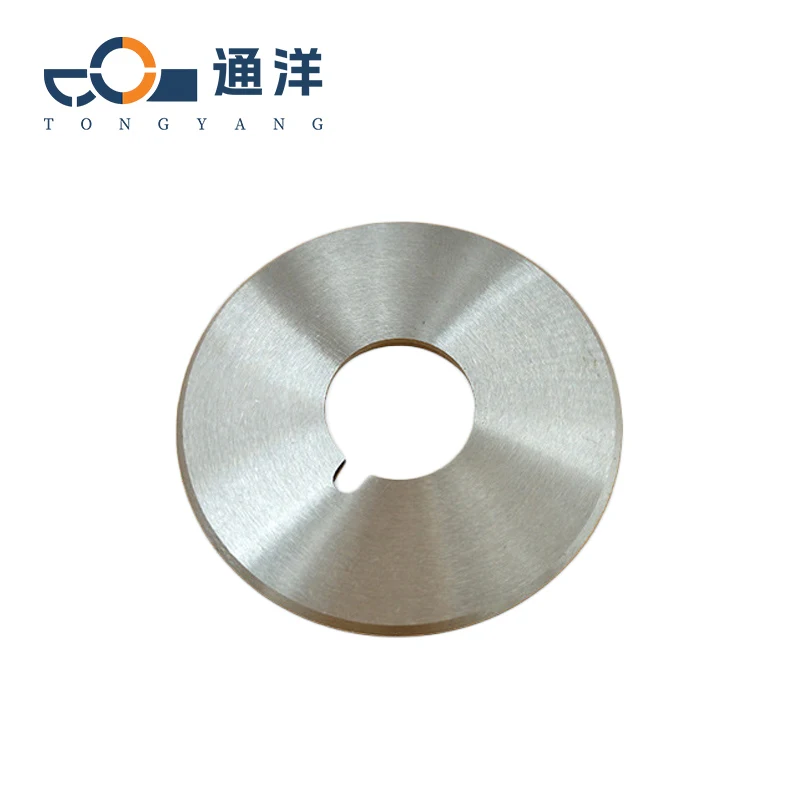

가죽 절단용 원형 나이프의 직경은 100-400mm이며, 일반적으로 사용되는 직경은 150-300

mm입니다. 나이프 두께는 2-6mm로, 얇은 가죽에는 2-3mm, 두꺼운 가죽에는 4-6mm를 사용합니다. 일반적으로 사용되는

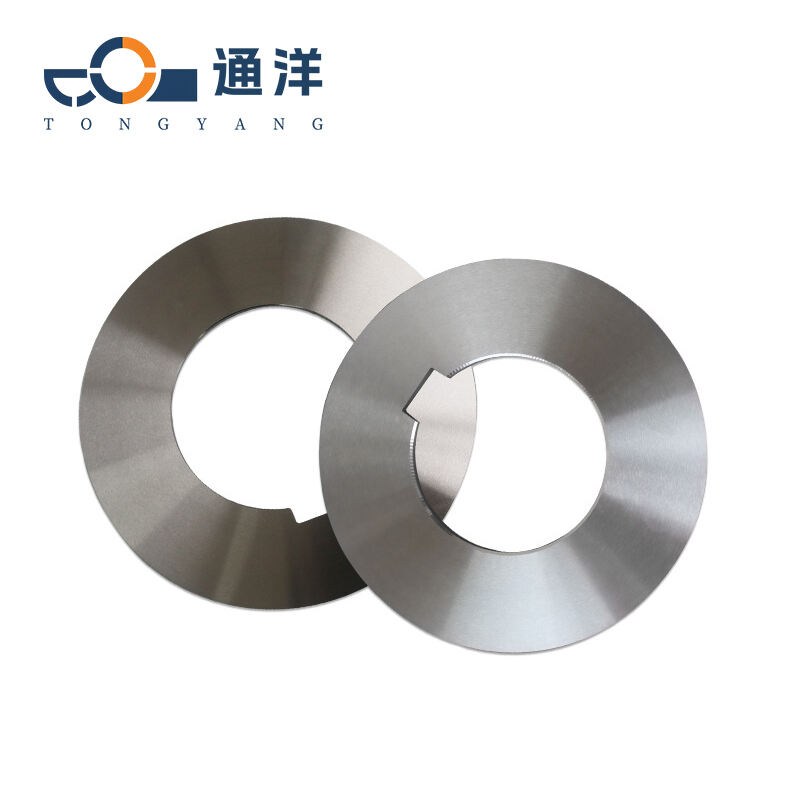

구멍 직경은 20-60mm (장비의 샤프트 직경에 따라 맞춤 제작 가능). 일반적으로 나이프 설계는 두 가지 유형이 있습니다: 거친 톱날 가장자리는 마찰력을 증가시켜 가죽이

는 (천연 가죽에 적합), 파동형 날개는 절삭 저항을 줄여

출처 슬라이딩 PU, PVC 가죽에 적합합니다.

합성 가죽 (PU, PVC).

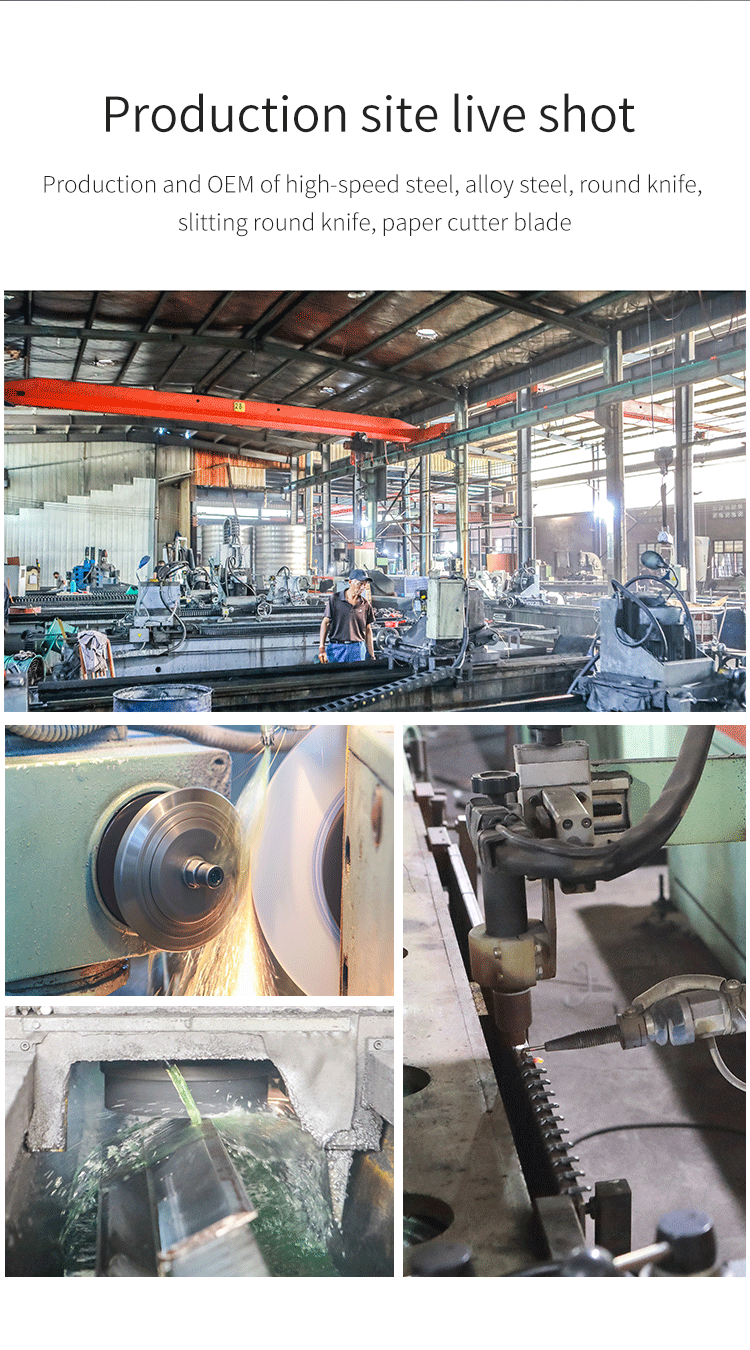

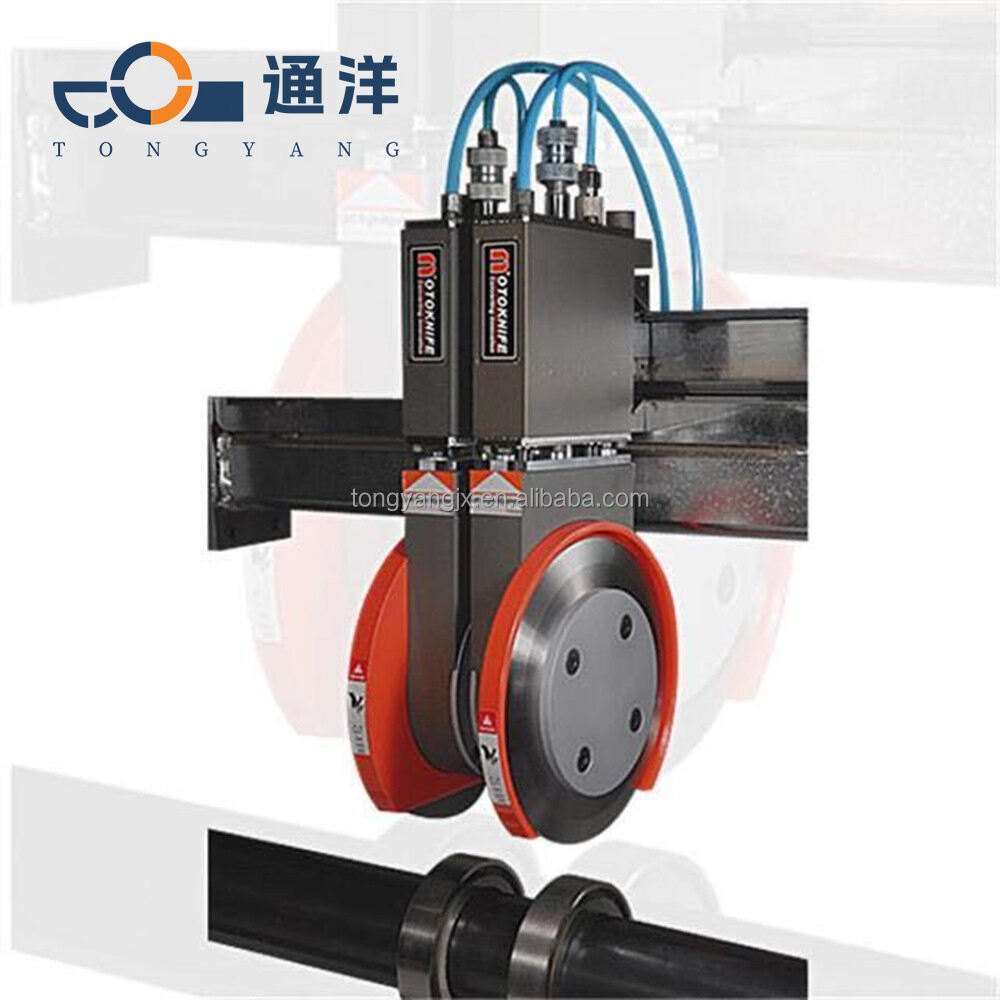

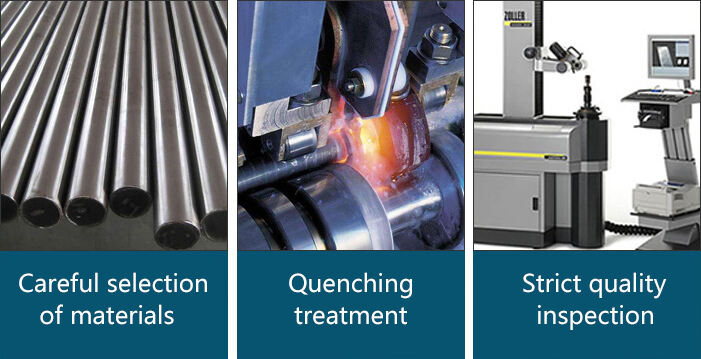

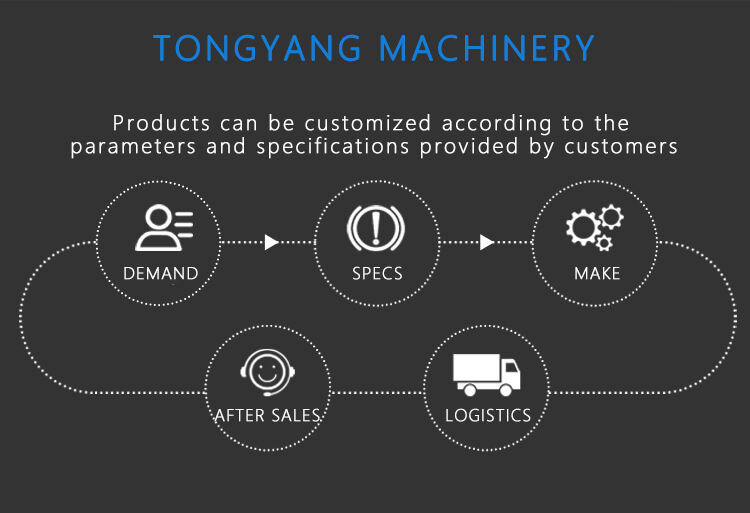

우리의 장점

물질과 모델의 합리적인 매칭을 통해 절삭 효율을 높일 수 있습니다 (예: 직물의 절삭 속도는 50-100m/분, 가죽은 20-50m/분), 동시에

예를 들어 직물의 절단 속도는 50-100m/분이고, 가죽은 20-50m/분이며), 동시에

절삭 도구의 수명을 연장할 수 있습니다 (일반적으로 300-800 시간, 탄화물 도구는 1000 시간 이상 가능). 특정 두께에 따라 최적의 솔루션을 선택하는 것이 권장됩니다.

1000시간 이상 달성할 수 있음). 특정 두께에 따라 최적의 솔루션을 선택하는 것이 권장됩니다.

재료, 장비 파라미터 및 비용 예산에 관한 내용입니다.

모델 선택에 대한 제안

재료와 모델의 적절한 매칭을 통해 절삭 효율성을 향상시킬 수 있습니다 (예를 들어,

직물의 절단 속도는 분당 50-100미터이고, 가죽은 분당 20-50미터입니다). 동시에

절삭 도구의 수명을 연장할 수 있습니다 (일반적으로 300-800 시간, 탄화물 도구는 1000 시간 이상 가능). 특정 두께에 따라 최적의 솔루션을 선택하는 것이 권장됩니다.

1000시간 이상 달성할 수 있습니다). 구체적인 재료 두께, 장비 파라미터 및 비용 예산에 따라 최적의 솔루션을 선택하는 것이 권장됩니다.

재료 두께, 장비 파라미터 및 비용 예산에 따라 선택합니다.