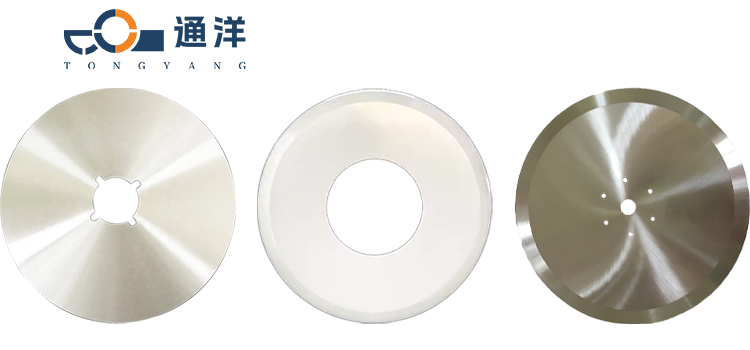

Ronde messen voor het splijten van stoffen en leeren

- overzicht

- Gerelateerde producten

Materialenclassificatie

| Materiaal | Kenmerken | Toepasselijk | Nadelen |

| Werkzeugstalen (zoals SK5, SK7) | Het heeft een hoge hardheid (HRC 55-60), lage kosten en een scherpe snijkant. | Algemene stoffen (katoen, polyester), dun leer (<2mm) | Het is gevoelig voor roestvorming en vereist regelmatig onderhoud. |

| Materiaal: HSS (bijvoorbeeld M2, M35) | Het heeft een hoge hardheid (HRC 60-65), sterke slijtage weerstand en kan hoge temperaturen verdragen. | Meerdere lagen stof, medium tot dik leer (2-4mm), samengestelde materialen | Het heeft een lange levensduur en is geschikt voor continue bedrijfsvoering. |

| Roestvrij staal (zoals 440C, 9Cr18MoV) | Het heeft uitstekende roestweerstand (HRC 58-62) en sterke corrosie-weerstand. | Stoffen met chemische coating, vochtige omgevingen, leer Producten (zoals schoenenmateriaal, koffers en tassen) | Er is geen behoefte aan frequent roestpreventiebehandeling. |

| Smeedharden carbide (wolframide WC) | Uitzonderlijk hoge hardheid (HRC 70-80), met uitstekende slijtage-weerstand en schokweerstand. | Dik leer (>4mm), kunstleer, meerdere lagen canvas | Het heeft een hoge kosten en het is moeilijk om de snijrand te repareren. |

| Keramiek (aluminiumoxide / zirkoonoxide) | Extreem scherp (de dikte van de snijrand is minder dan 0,1mm) en vrij van metaal-ionen verontreiniging. | Hoge-kwaliteitsstoffen (schaal, niet-geweven stof), precisie-lederbewerking | Het heeft een hoge broosheid en is gevoelig voor versplintering van de snijrand. Gekoatste snijgereedschappen (TiN, TiCN coating) |

| Gekoatste snijgereedschappen (TiN, TiCN coating) | De hardheid is verbeterd (HRC 65-70) en het heeft een lage wrijvingscoëfficiënt. | Plakkerige materialen (zoals PU-leer), hoge-frequentie snijscenarios | Verlaag materiaalhechting en verleng de levensduur. |

Gemeenschappelijke specificaties van leder- en stofsnijmessen

Messen

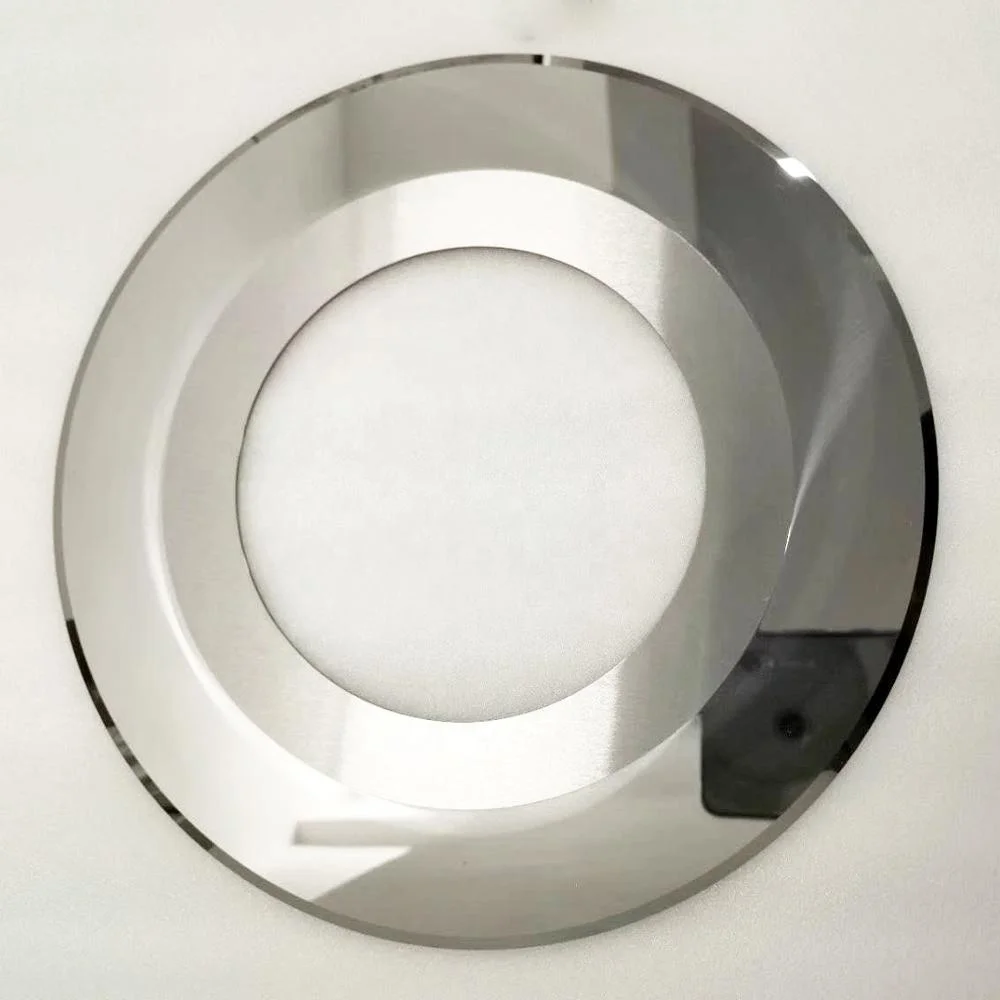

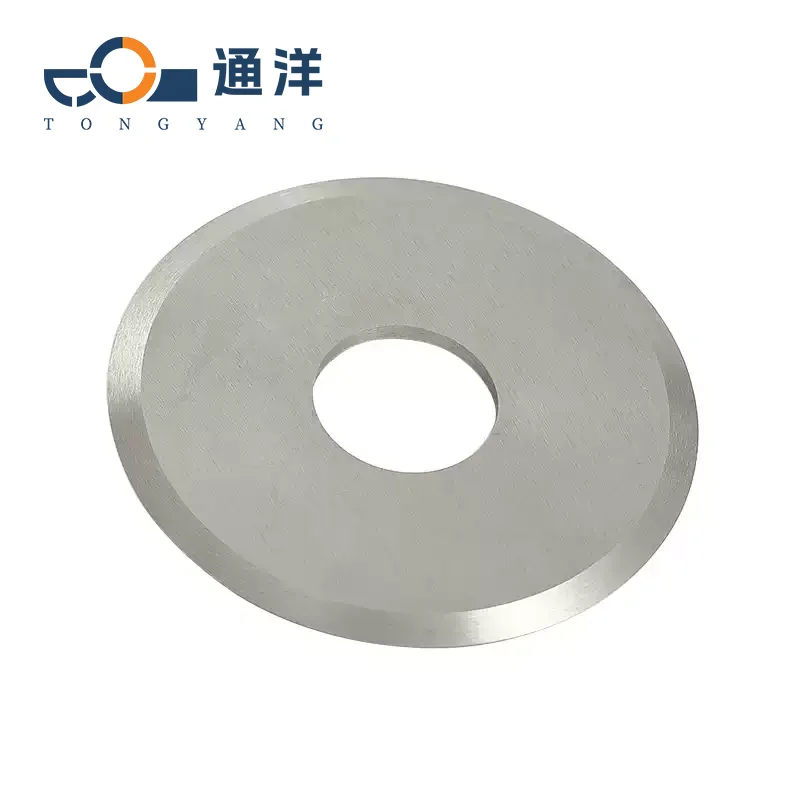

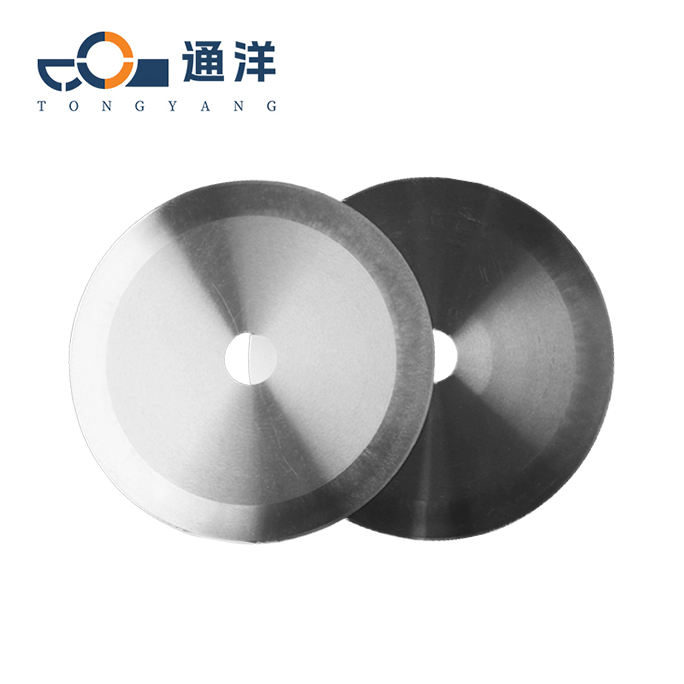

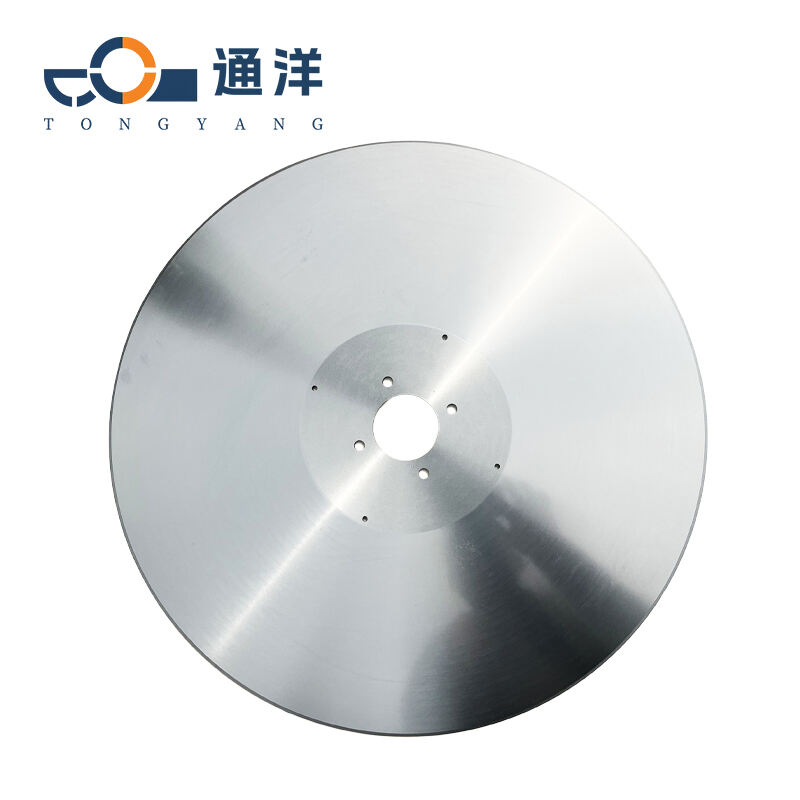

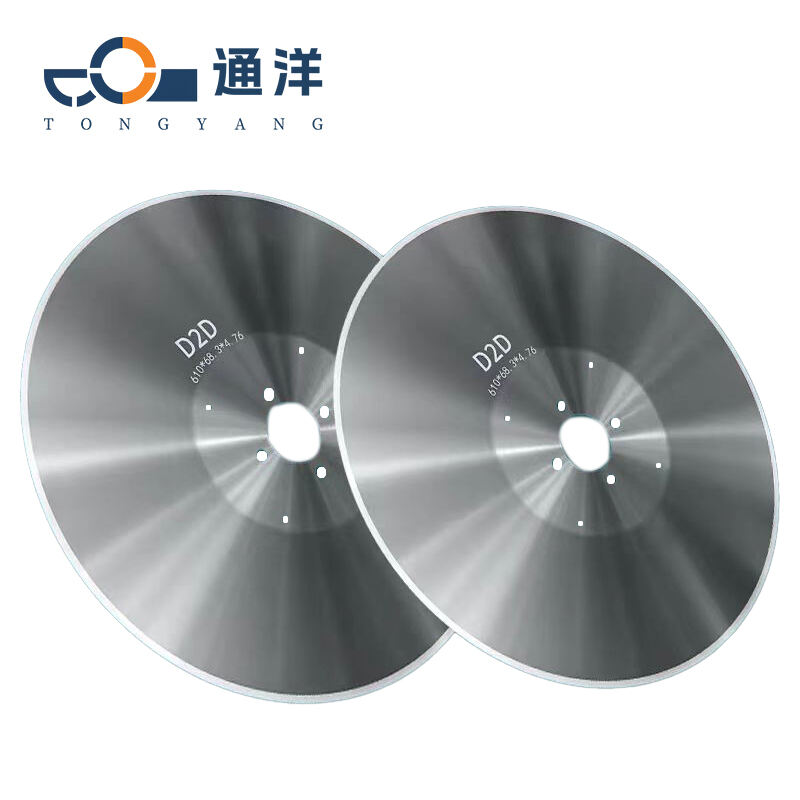

Voor algemene stofsnijcirkelmessen varieert de gebruikelijke diameter tussen 50mm en 300mm, en de Dikte

is 1-5mm. Bij het snijden van dunne stoffen wordt meestal een dikte van 1-2mm gebruikt. Bij het snijden van dikke stoffen of meerdere

Lagen van opgestapelde lagen stof wordt vaak een dikte van 3-5mm toegepast. De gebruikelijke opening is meestal 15-50mm

(wat aangepast kan worden volgens de asdiameter van de apparatuur). Er zijn meestal Twee typen

van het blad ontwerpen: platte bladen en micro-gezette bladen. Platte bladen zijn doorgaans geschikt voor mooth stoffen (zoals

katoen en polyester), terwijl micro-gezette bladen effectief kunnen voorkomen dat er slipped en geschikt zijn voor elastische materialen

stoffen (zoals zoals elastane en gestreepte stoffen).

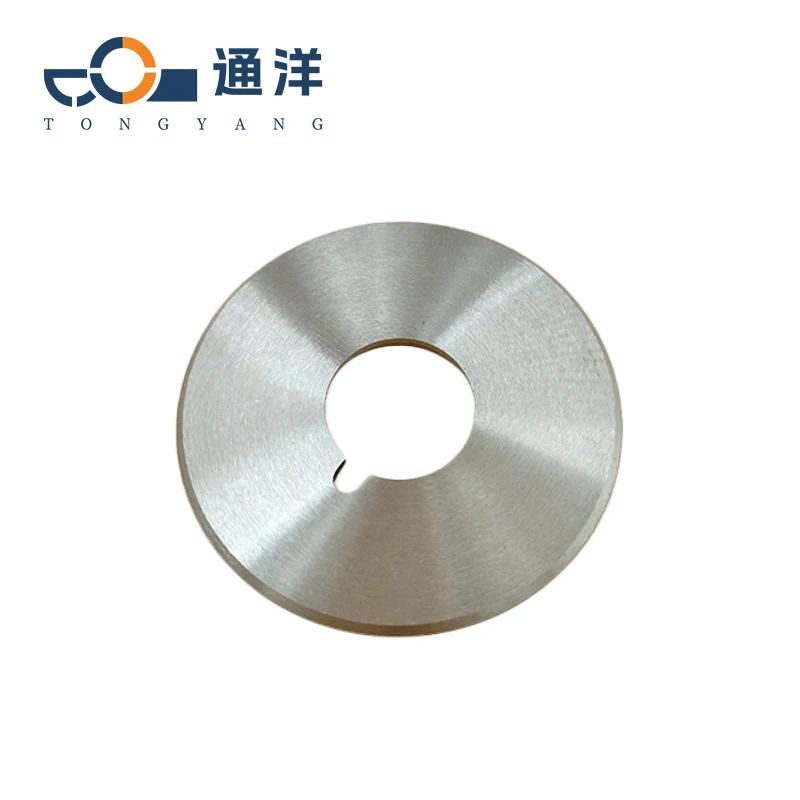

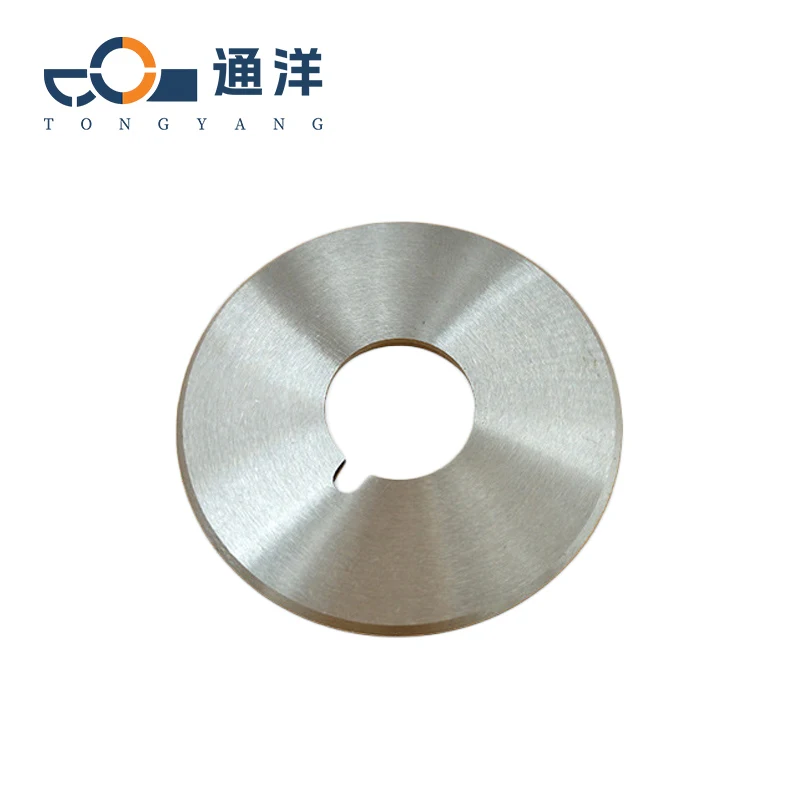

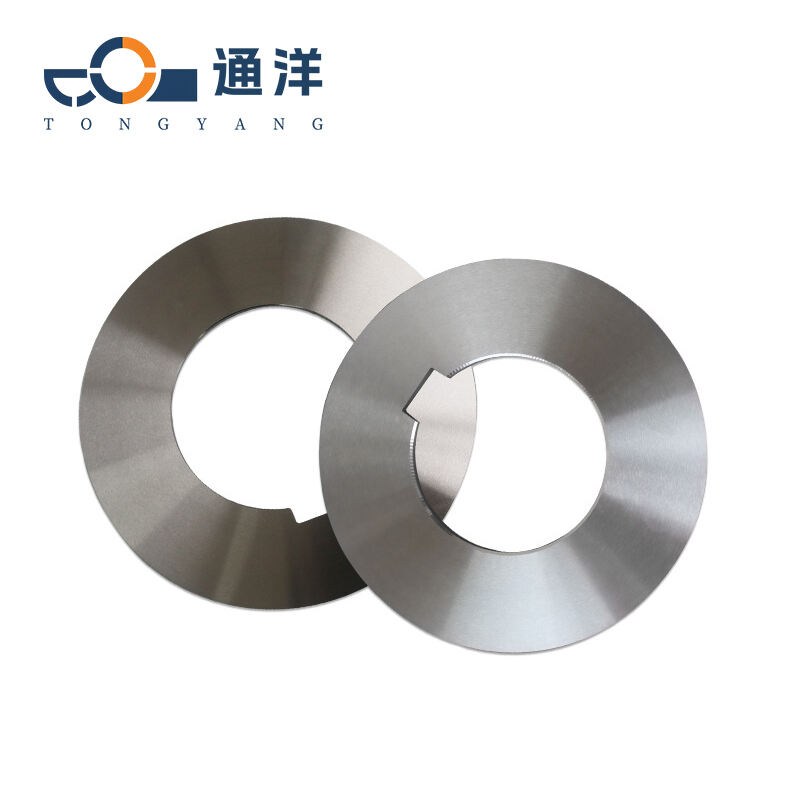

De diameter van de circulaire mes voor leder snijden is 100-400mm, en de meest gebruikte diameter is 150-300

mm. De dikte van het lemmet is 2-6mm, 2-3mm voor dun leder en 4-6mm voor dik leder. De meest gebruikte

opening is 20-60mm (wat aangepast kan worden volgens de asdiameter van het apparaat). Er zijn algemeen

zijn twee soorten lemmetontwerpen: het ruwe zaaglemmet verhoogt de wrijving om leder te voorkomen

van Glijdend (geschikt voor natuurlijk leder), en het golfvormige lemmet vermindert de snijweerstand en is geschikt voor

Synthetisch kunstleren (PU, PVC).

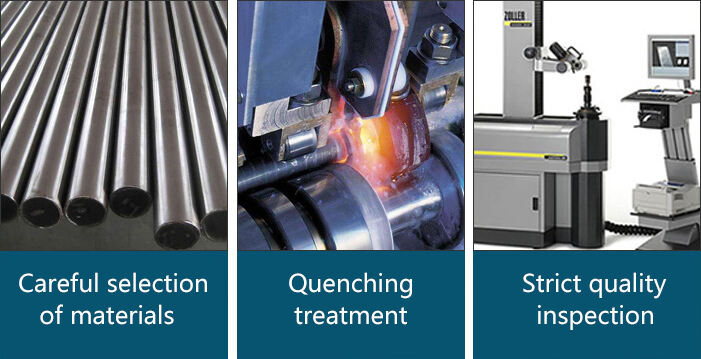

Onze Voordelen

Door een redelijke combinatie van materialen en modellen kan de snijefficiëntie verbeterd worden (voor

fabrieken is de snijssnelheid 50-100m/min, en voor leer 20-50m/min), en tegelijkertijd

kan de dienstleven van de snijgereedschappen verlengd worden (algemeen 300-800 uur, en voor cementcarbide gereedschappen

kan dit meer dan 1000 uur bereiken). Het wordt aanbevolen om de optimale oplossing te kiezen volgens de specifieke dikte

van de materialen, uitrustingparameters en kostenbudget.

Voorstellen voor modelkeuze

Door het redelijke koppelen van materialen en modellen kan de snijefficiëntie verbeterd worden (bijvoorbeeld

de snijdsnelheid voor stoffen is 50-100 meter per minuut, en voor leer is 20-50 meter per minuut). Tegelijkertijd

kan de dienstleven van de snijgereedschappen verlengd worden (algemeen 300-800 uur, en voor cementcarbide gereedschappen

kan dit meer dan 1000 uur bereiken). Het wordt aanbevolen om de optimale oplossing te kiezen volgens de specifieke

dikte van de materialen, apparaatparameters en kostenbudget.