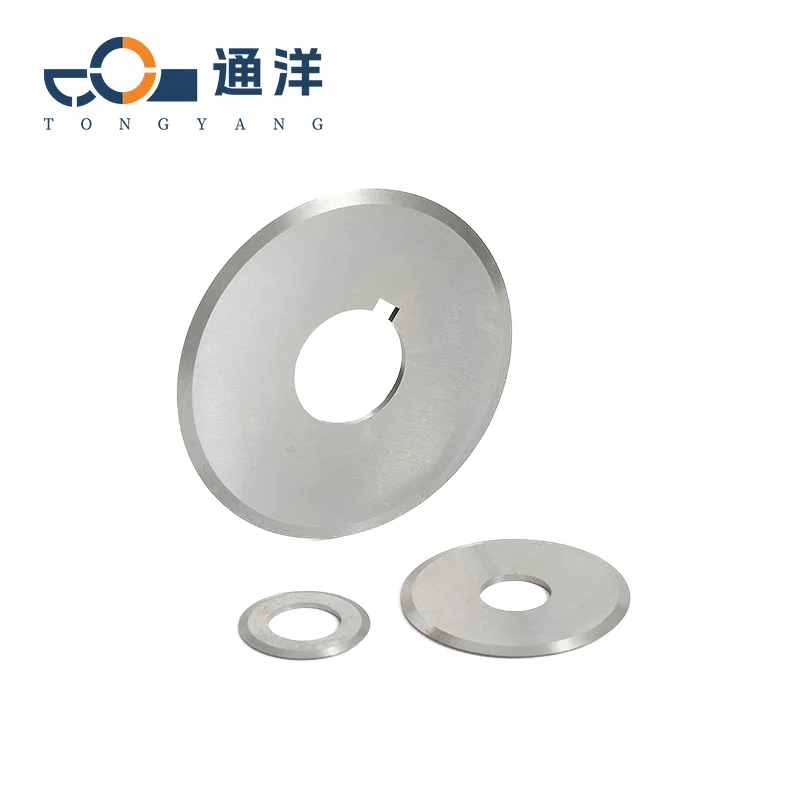

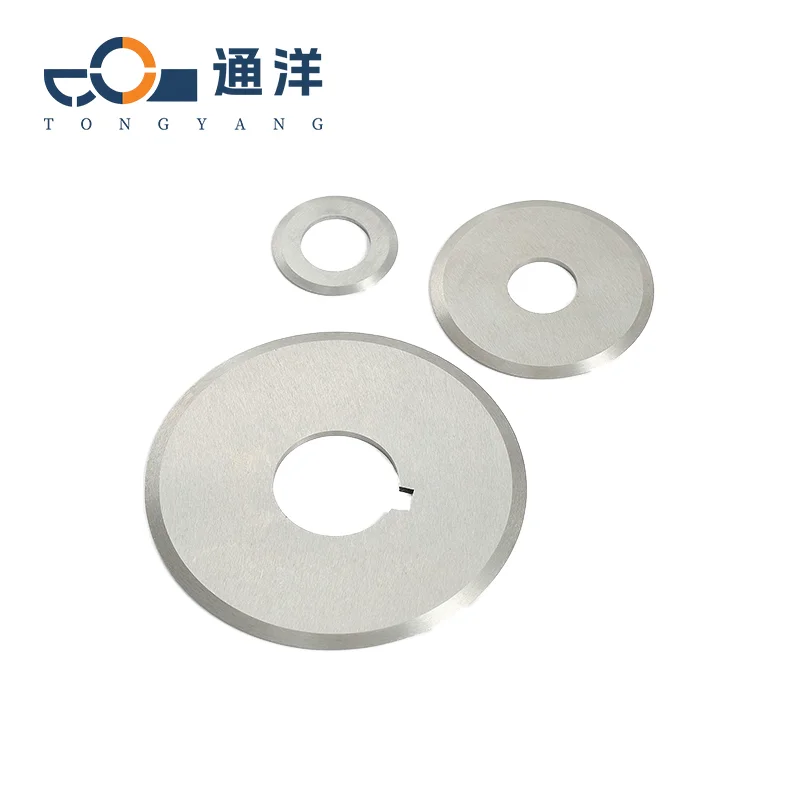

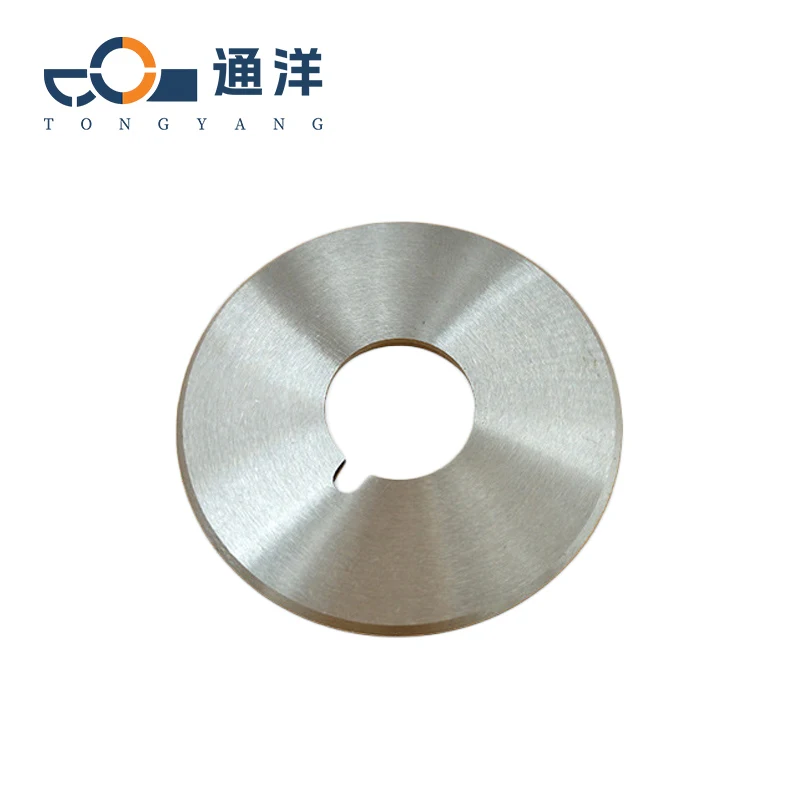

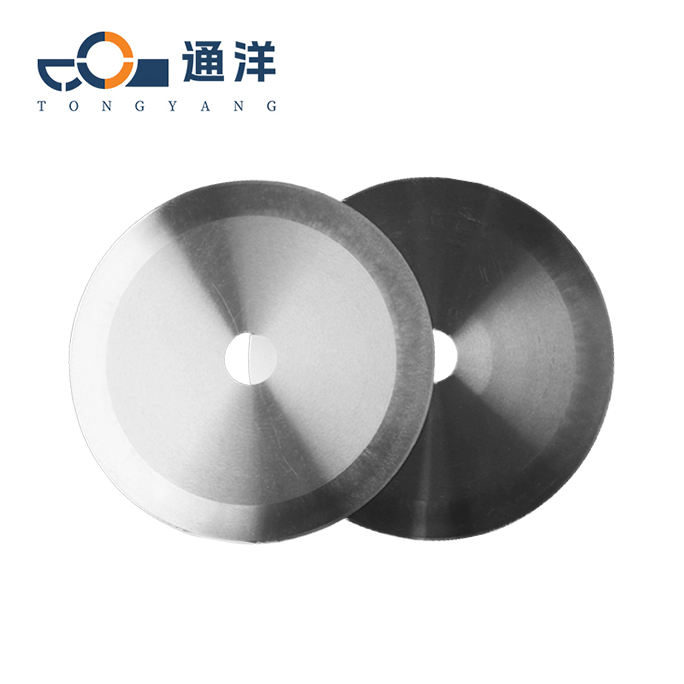

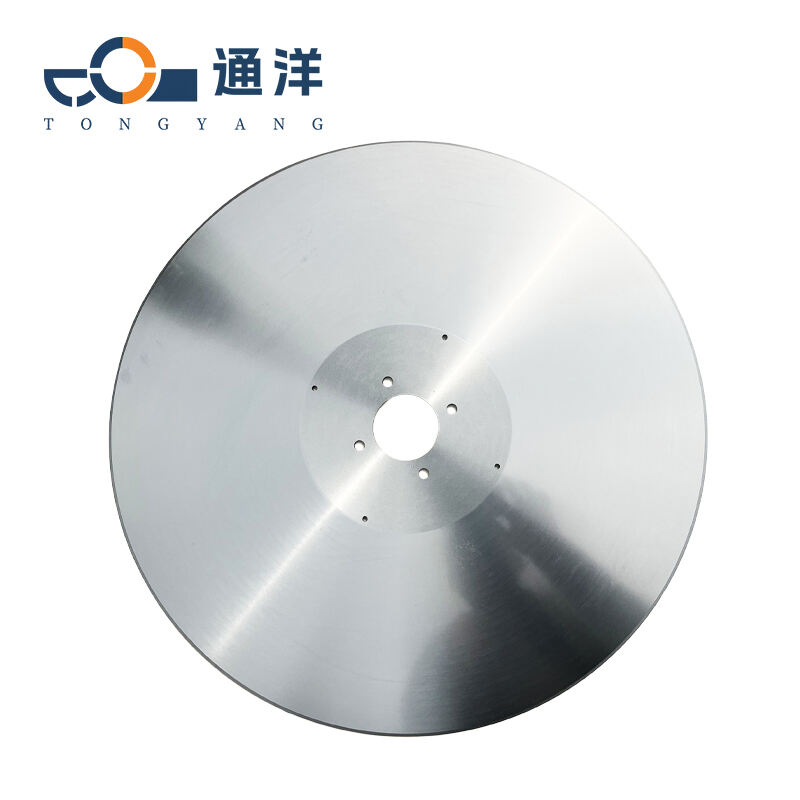

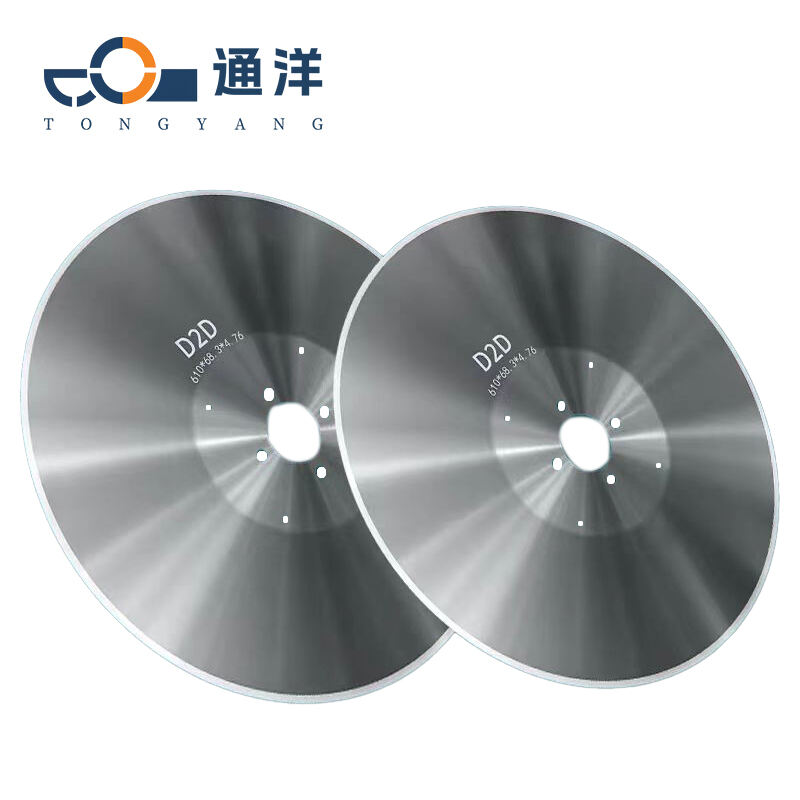

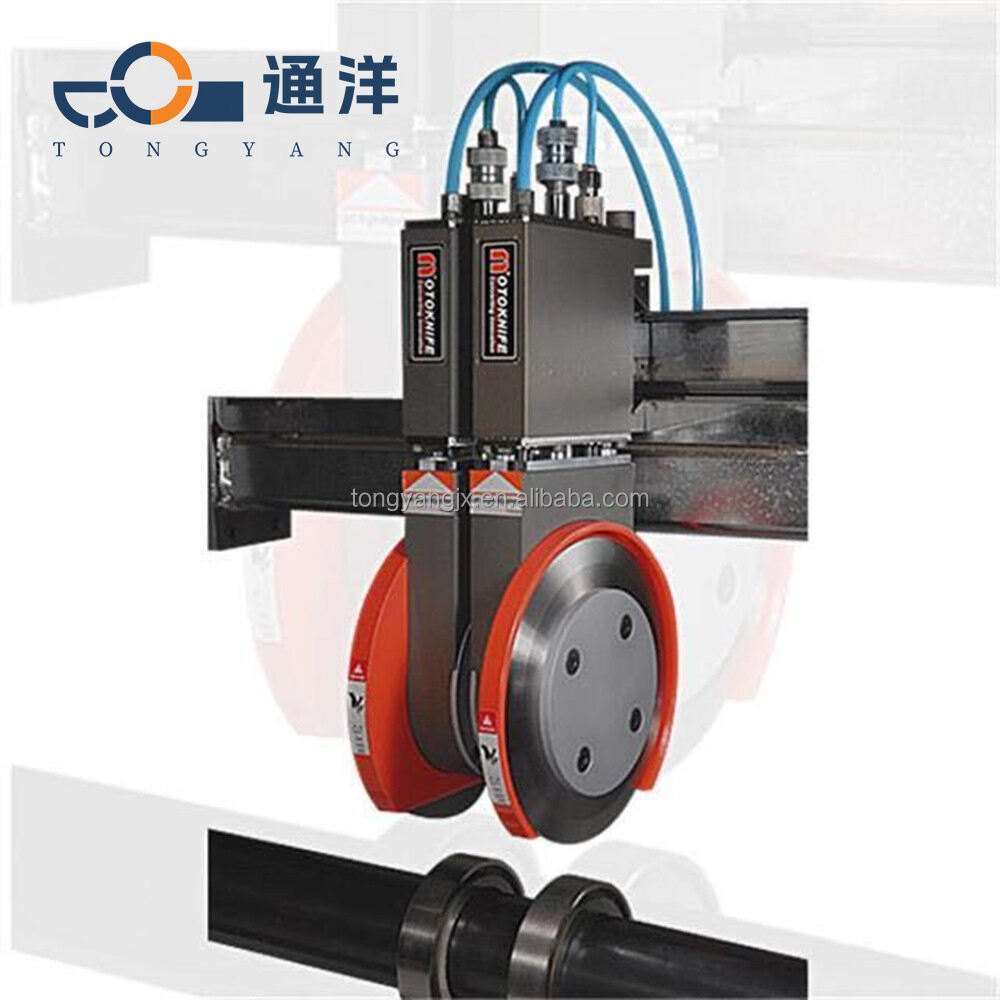

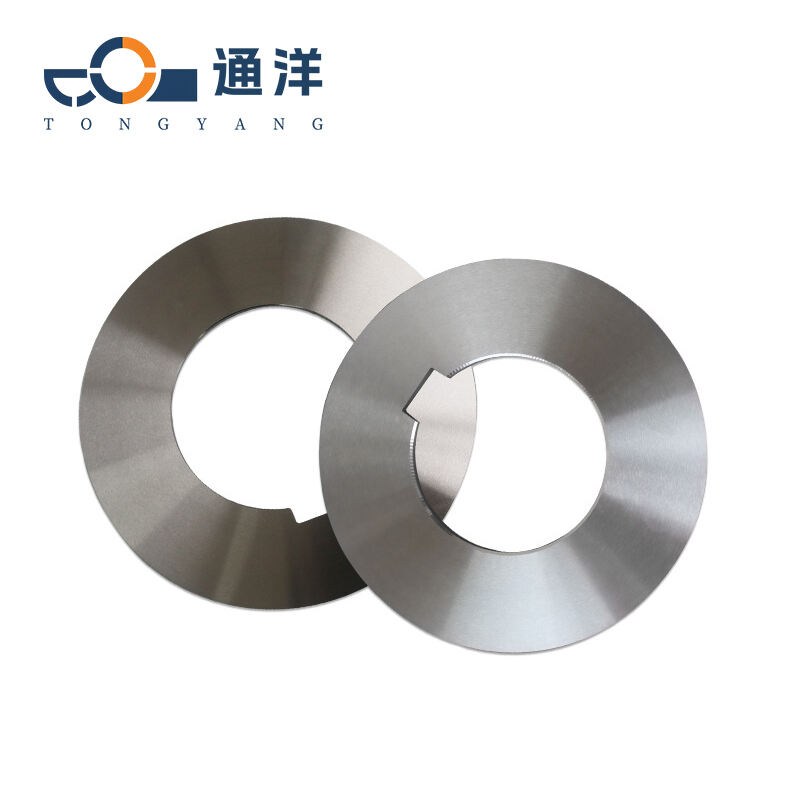

Rundes Metall-Schlitzmesser

- Übersicht

- Verwandte Produkte

Häufig verwendete Materialtypen

| Material | Typische Stufe | HRC | Eigenschaften und Anwendungsszenarien |

| Werkzeugstahl | SK5, SK7 | 55 bis 60 | Niedrige Kosten, scharfe Schneide. Geeignet für Schnitte bei niedriger Geschwindigkeit (<50m/min) von weichen Metallen (Niedrigkohlenstoffstahl, Kupfer). |

| Schnellarbeitsstahl (HSS) | M2, M42 | 62-68 | Widerstandsfähig gegen hohe Temperaturen (600°C) und verschleißfest. Geeignet für mittlere Schnittgeschwindigkeiten (50-150m/min), wie z.B. Baustähle und dünne Edelstahlplatten. |

| Gekittetes Hartmetall | YG8 (WC-Co), YT15 | 89-93HRA (≈HRC70-75) | Ultrahoches Härtegrad und Verschleißwiderstand. Geeignet für Hochgeschwindigkeitsschneiden (150-300m/min), wie beispielsweise geäuerter Stahl, Gusseisen und dicke Edelstahlplatten. |

| Keramik | Al₂O₃, Si₃N₄ | 91-94HRA (≈HRC78-82) | Hohe Härte und geringe Reibung. Geeignet für Hochgeschwindigkeitspräzisionsschneiden (>200m/min) von ultraharten Metallen (TitandLegierungen, nickelbasierte Legierungen). |

Gängige Größen, Modelle und Spezifikationen

Allgemeine Spezifikationen

| Spezifikation | Bereich (übliche Werte) | Erklärung |

| Durchmesser (Φ) | 50-600mm (Häufig verwendete Werte liegen zwischen 100-400mm) | Für dünnwandiges Schneiden: Φ100-200mm; Für dickwandige Platten / Hochgeschwindigkeitsausrüstung: Φ200-400mm |

| Bereich (übliche Werte) | 1-10mm (Auswahl entsprechend der Metallstärke) | Für dünne Platten (<3mm): 1-3mm; Für mitteldicke Platten (3-10mm): 3-6mm; Für dicke Platten (>10mm): 6-10mm |

| Lochdurchmesser (d) | 15-100mm (Anpassung an den Wellendurchmesser des Geräts) | Häufig verwendete Werte sind: 20mm, 25mm, 32mm, 50mm (für Großgeräte) |

| Schnittkantenwinkel | Schnittwinkel: -5° bis +15°; Abstandswinkel: 5°-15° | Für harte Metalle (wie verhärteten Stahl): negativer Schnittwinkel (-5° bis 0°); Für weiche Metalle: positiver Schnittwinkel (+5° bis +15°) |

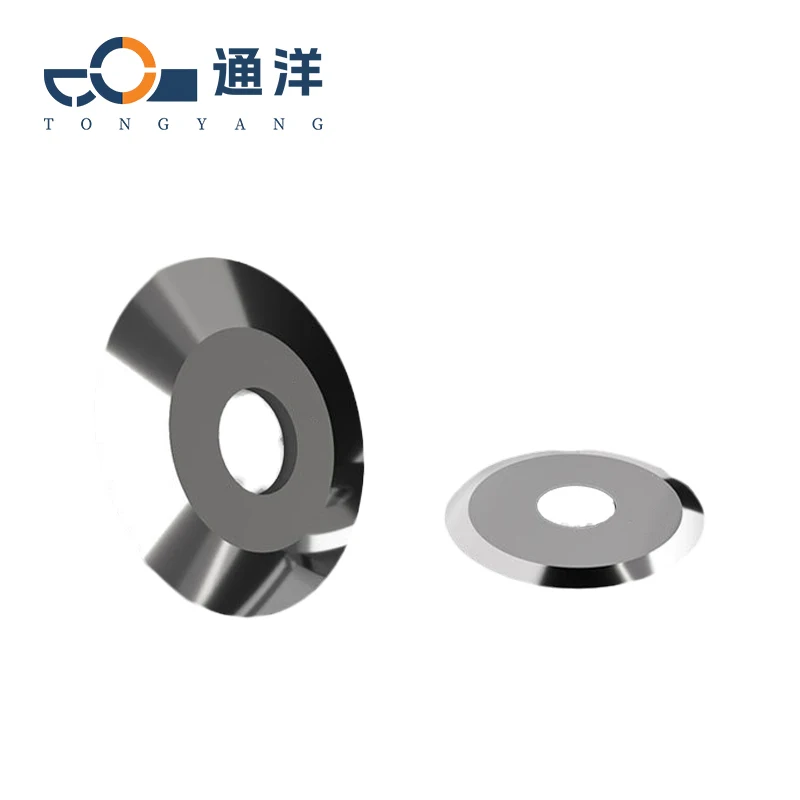

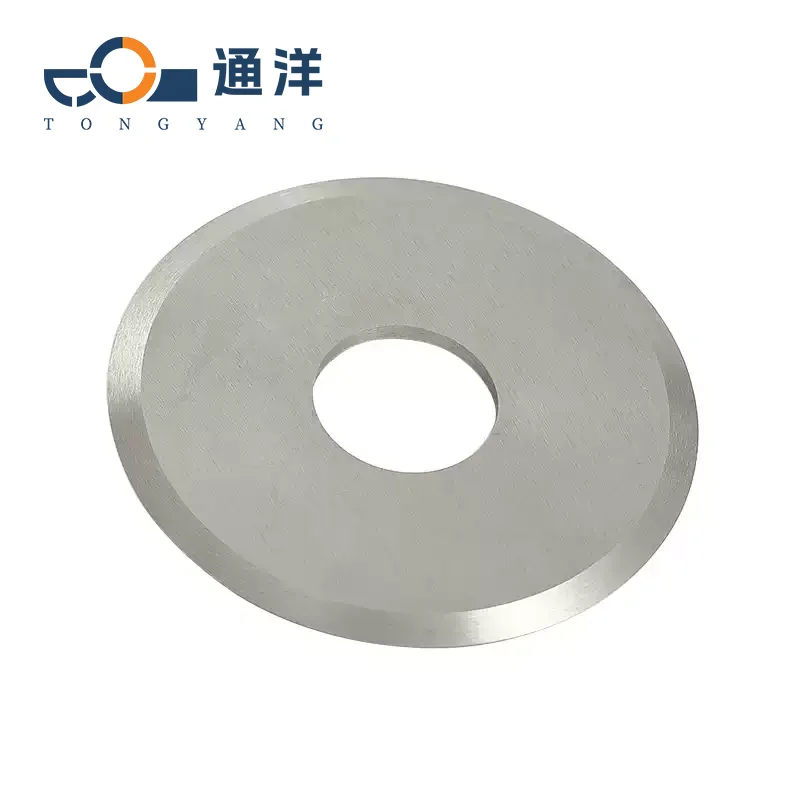

Schneidender Entwurf

Flache Kante: Ein Allzwecktyp, geeignet für glatte Metallflächen (wie Aluminiumplatten und dünn

edelstahlbleche).

Gesägte Kante: Erhöht die Schneidekraft und verhindert das Rutschen. Geeignet für dicke Platten (>5mm) oder hoch

hartmetallene Materialien (wie Gusseisen).

Gekürtzte Kante: TiN (Allzweck), TiAlN (hochtemperaturbeständig), CrN (korrosionsbeständig), was kann

reibung und Werkzeuganhaftung reduzieren (z. B. beim Schneiden von Edelstahl).

Wellenförmige Kante: Reduziert den Schneidwiderstand und eignet sich zum Schneiden mehrerer metallischer Schichten

(wie Karosseriebleche).

Spezielle Spezifikationen

Kombiniertes Messer: Mehrere Teile werden gestapelt (z. B. 2-5 Teile), wodurch ein gleichzeitiges Schneiden ermöglicht wird

mehrerer Metallschichten (z. B. Bleche von Verteilernetzen).

Treppenförmiges Messer: Die Schneide hat eine getreppte Form und ist geeignet für die Bearbeitung von Metallen unterschiedlicher

dicken auf einmal (z. B. Profilrillen).

Ultradünnes Messer: Mit einer Dicke von weniger als 1 mm wird es zur Beschneidung präziser elektronischer Komponenten verwendet

(z. B. Kupferfolien und Aluminiumbänder).

Auswahlvorschläge (Gemäß dem Typ des zu schneidenden Metalls)

| Material | Empfohlenes Material | Typisches Modell (Φ×T×D) | Schnittgeschwindigkeit (m/min) |

| Niedrigkohlenstoffstahl | Geschwindigkeitsstahl (M2) / Hartmetall (YG8) | φ150×3mm×25mm | 80-200 |

| Edelstahl | Hartmetall (YT15) + TiAlN-Beschichtung | φ200×5mm×32mm | 50-150 |

| Gusseisen | Hartmetall (YG6X) / CBN | φ250×6mm×50mm | 30-100 |

| Gehärteter Stahl (HRC>50) | CBN / Keramik (Al₂O₃) | φ120×2mm×20mm (Genauigkeit) | 100-300 |

| Aluminiumlegierung | Diamant (PCD) / Hochgeschwindigkeitsstahl (TiN-beschichtet) | φ300×4mm×50mm (Hochgeschwindigkeit) | 200-500 |

| Mit einem Gehalt an Kohlenwasserstoffen von mehr als 0,5% | Keramik (Si₃N₄) / CBN | φ180×3mm×25mm | 20-50 (Erfordert Kühlung) |

Wartung und Vorsichtsmaßnahmen

Das Wichtigste während des Metallschneidprozesses ist die Kühlung (mit Wasser- oder Ölkühlung), um

zu verhindern, dass die Schneide überhitzt, was sich auf die Schneidleistung und die Lebensdauer

des Schneidwerkszeugs auswirken könnte.

Während der normalen Nutzung sollte für Schneidblätter mit einem Durchmesser größer als 200mm eine dynamische Ausbalancierung durchgeführt werden.

- Ich bin weg.

Bei Schnittaufgaben mit hohen Genauigkeitsanforderungen sollte mindestens einmal pro Woche eine dynamische Ausbalancierung durchgeführt und täglich eine Messung vorgenommen werden.

woche, und täglich sollten Messungen erfolgen.

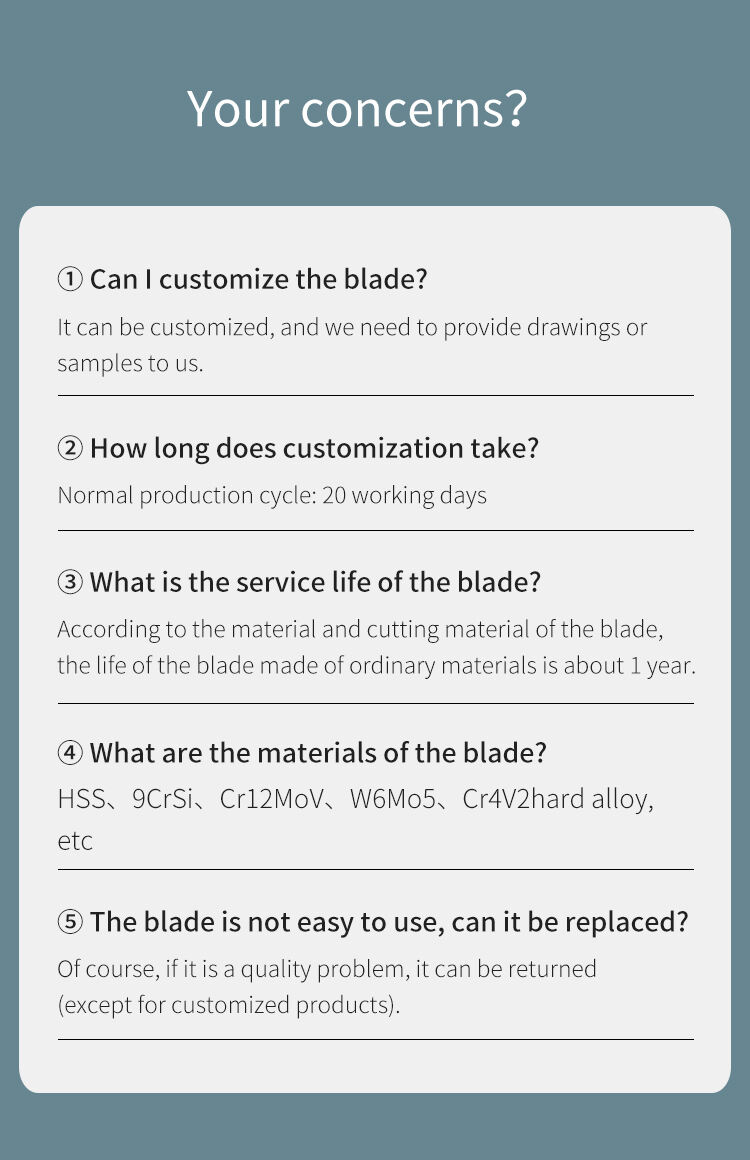

Dienstlebensdauer Referenz

Hochgeschwindigkeitsstahl: 50-200 Stunden (abhängig von der Härte des Metalls)

Cementcarbide: 200-500 Stunden (Die Lebensdauer von beschichteten Werkzeugen wird um 30% verlängert)

CBN / Keramik: 500-1000 Stunden (in Präzisions-Schnittszenarien)

Anpassungsprozess