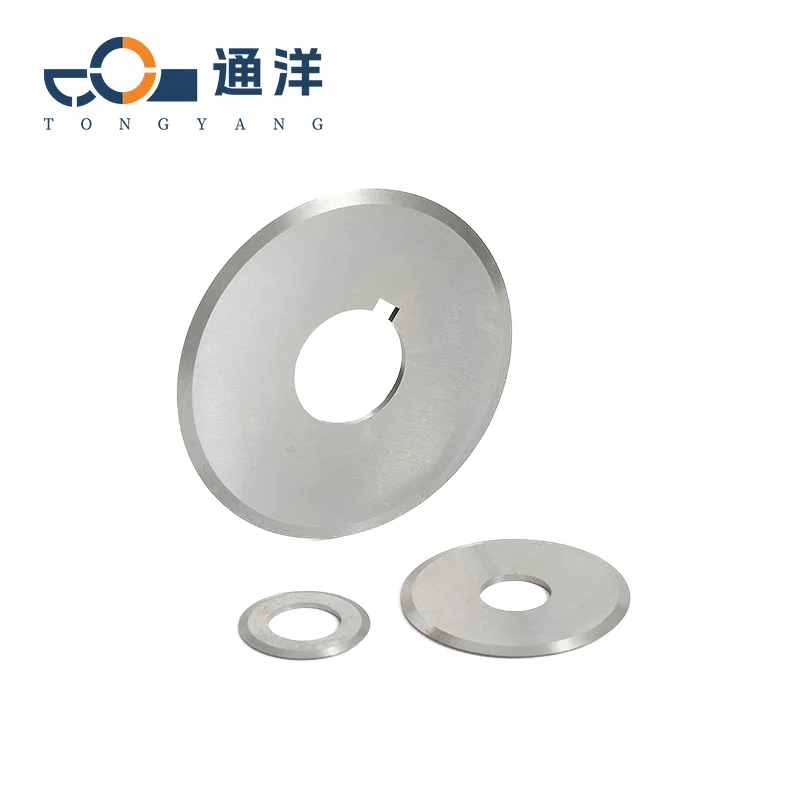

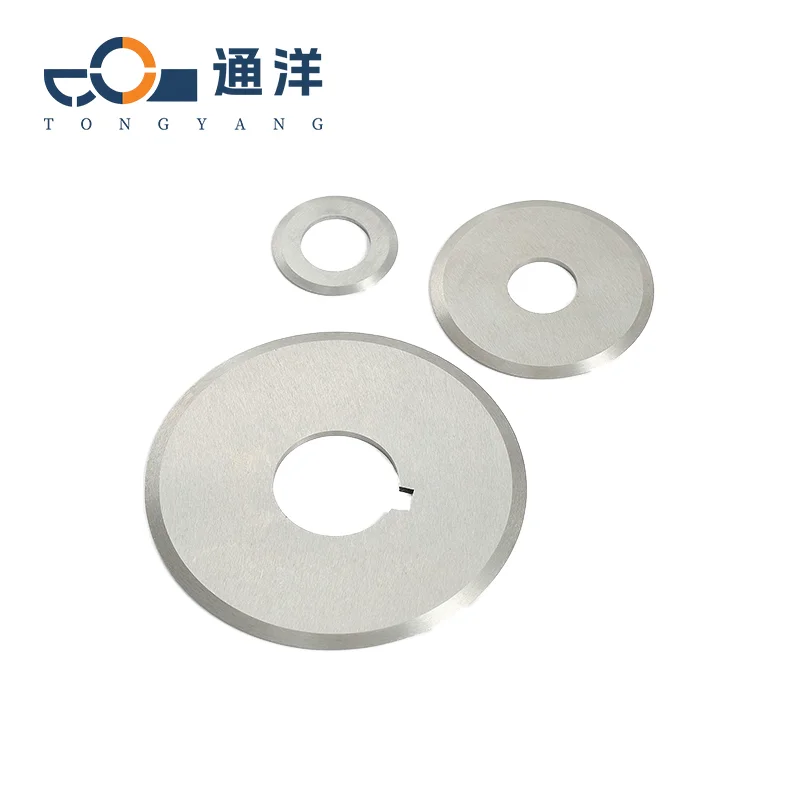

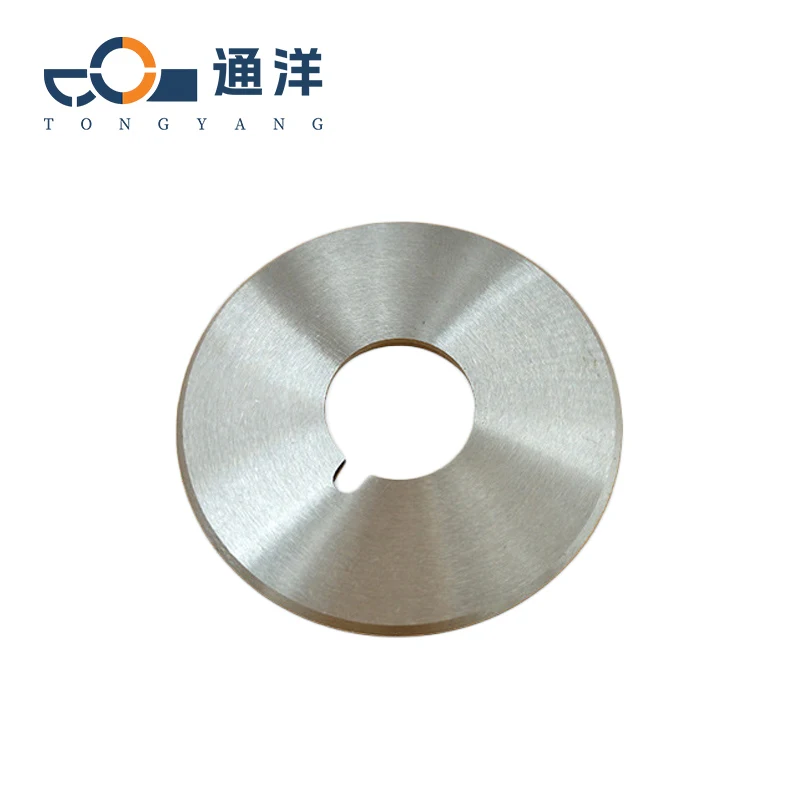

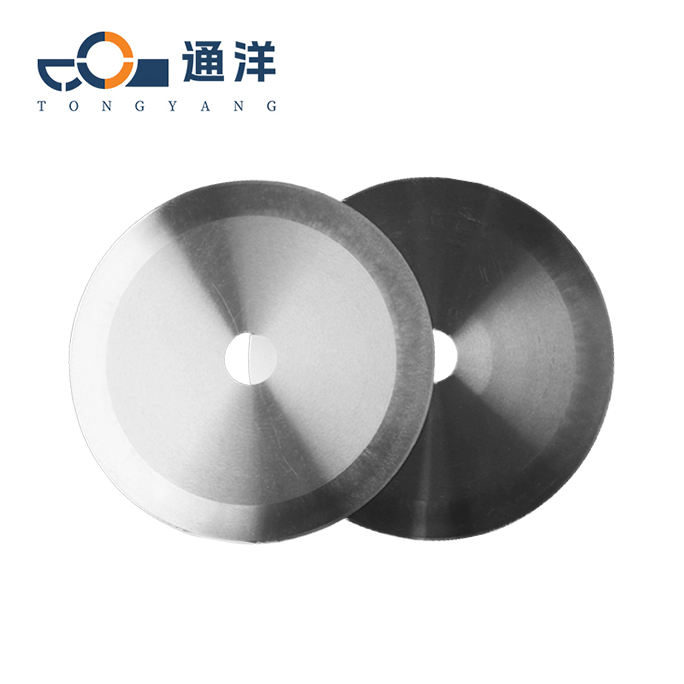

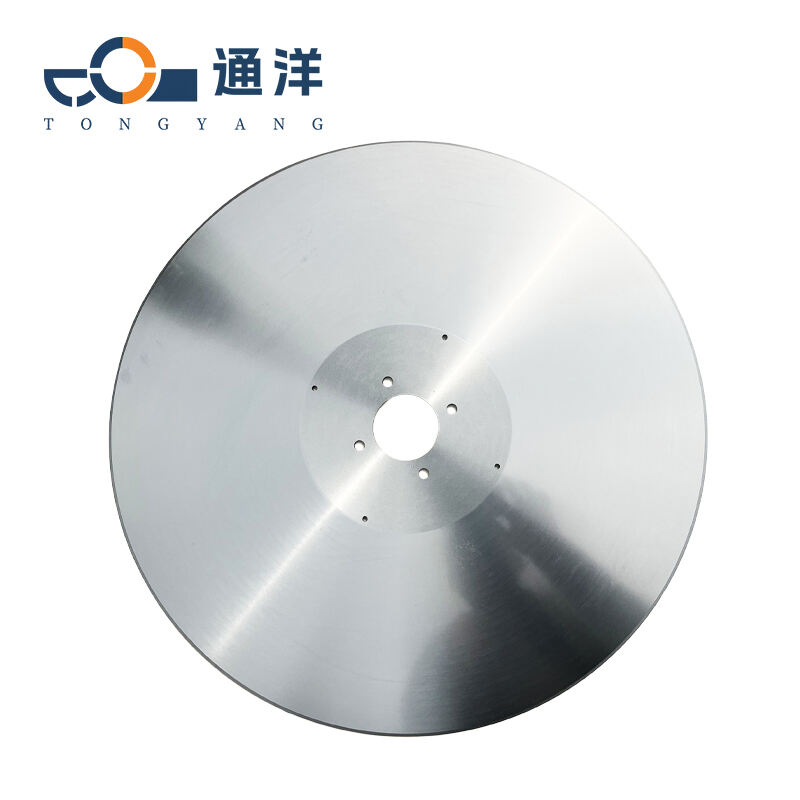

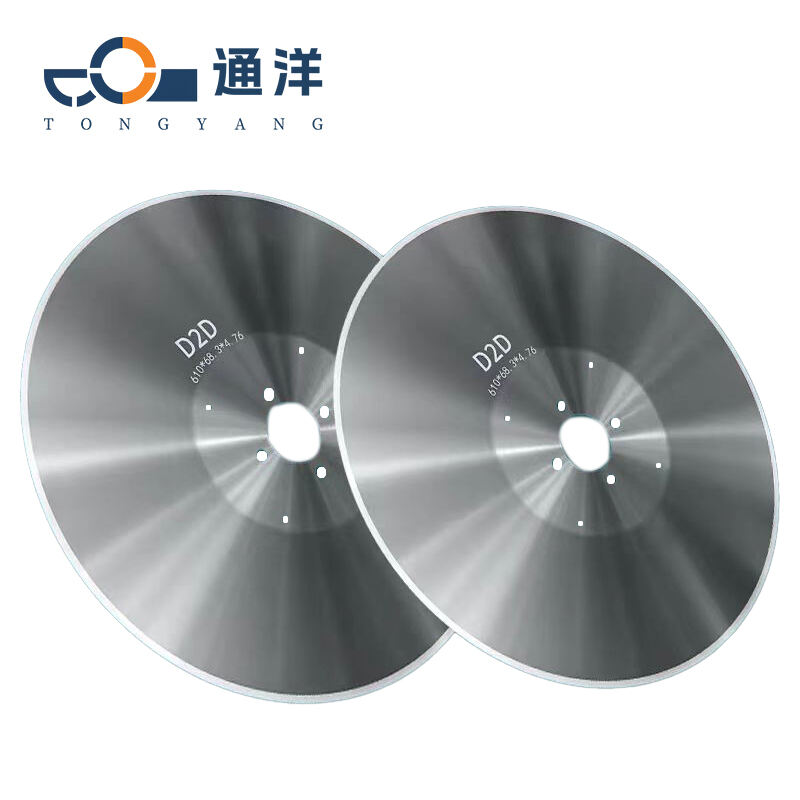

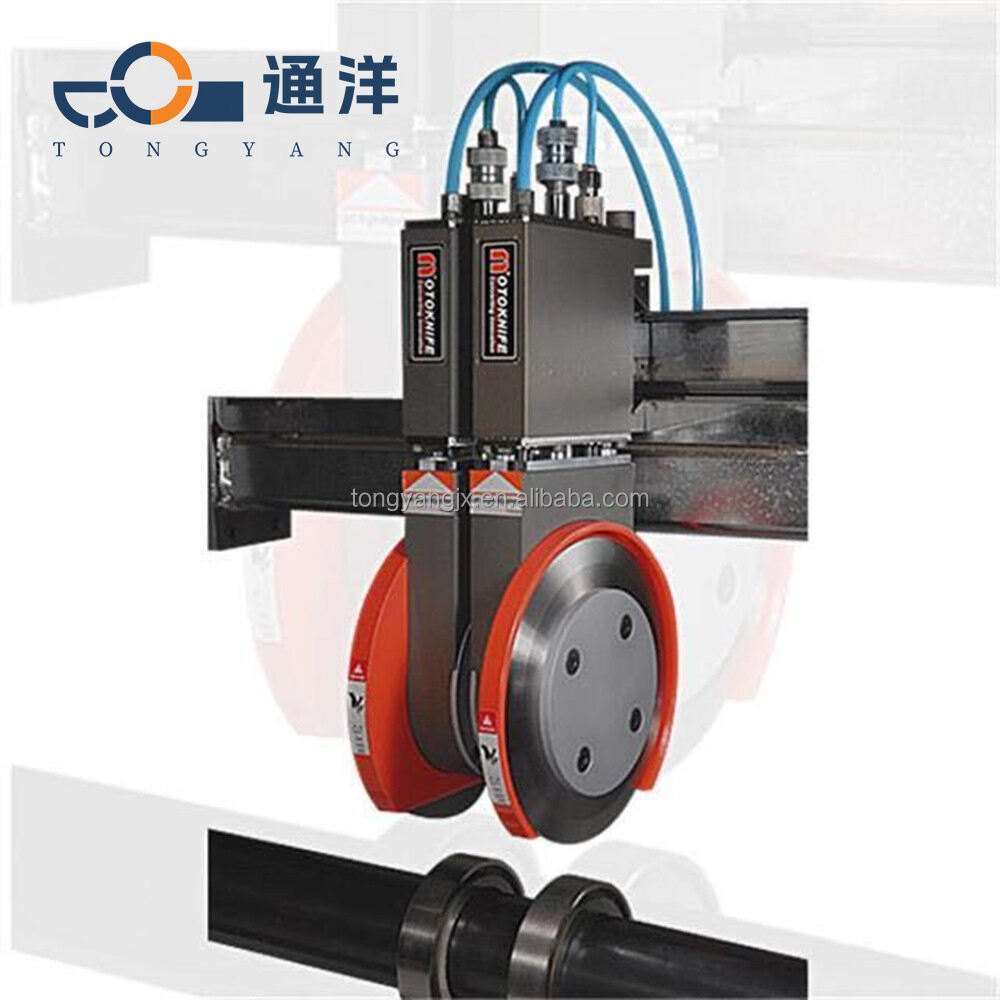

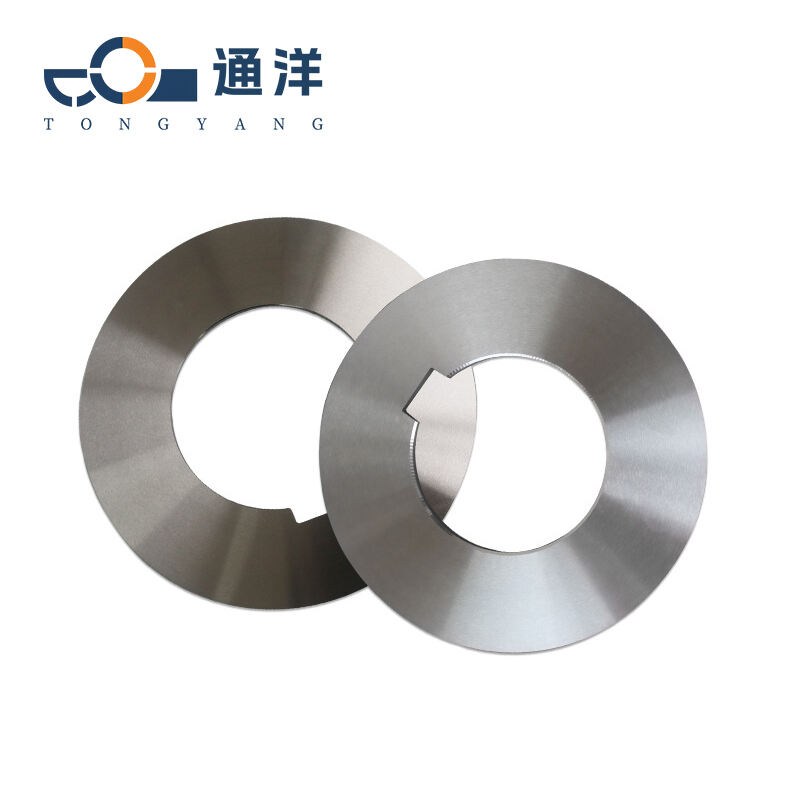

Pisau slitting logam berbentuk lingkaran

- Ikhtisar

- Produk terkait

Jenis Material Umum

| Bahan | Grade Tipikal | HRC | Karakteristik dan Skenario Penerapan |

| Baja alat | SK5, SK7 | 55-60 | Biaya rendah, tepi potong tajam. Cocok untuk pemotongan berkecepatan rendah (<50m/menit) pada logam lunak (baja karbon rendah, tembaga). |

| Baja Kecepatan Tinggi (HSS) | M2, M42 | 62-68 | Tahan suhu tinggi (600℃) dan tahan aus. Cocok untuk pemotongan kecepatan sedang (50-150m/menit), seperti baja struktural dan pelat stainless steel tipis. |

| Karbida disinter | YG8 (WC-Co), YT15 | 89-93HRA (≈HRC70-75) | Keraskan ultra-tinggi dan ketahanan aus. Cocok untuk pemotongan berkecepatan tinggi (150-300m/menit), seperti baja quenching, besi tuang, dan pelat stainless steel tebal. |

| Keramik | Al₂O₃, Si₃N₄ | 91-94HRA (≈HRC78-82) | Keraskan tinggi dan gesekan rendah. Cocok untuk pemotongan presisi berkecepatan tinggi (>200m/menit) pada logam super keras (alloy titanium, alloy nikel-basis). |

Ukuran, Model, dan Spesifikasi Umum

Spesifikasi Umum

| Spesifikasi | Rentang (Nilai Umum) | Penjelasan |

| Diameter (Φ) | 50-600mm (Nilai umum yang sering digunakan adalah 100-400mm) | Untuk pemotongan pelat tipis: Φ100-200mm; Untuk pelat tebal / peralatan berkecepatan tinggi: Φ200-400mm |

| Rentang (Nilai Umum) | 1-10mm (Dipilih sesuai dengan ketebalan logam) | Untuk pelat tipis (<3mm): 1-3mm; Untuk pelat sedang (3-10mm): 3-6mm; Untuk pelat tebal (>10mm): 6-10mm |

| Diameter Lubang (d) | 15-100mm (Sesuai dengan diameter poros peralatan) | Nilai umum yang digunakan adalah: 20mm, 25mm, 32mm, 50mm (untuk peralatan berskala besar) |

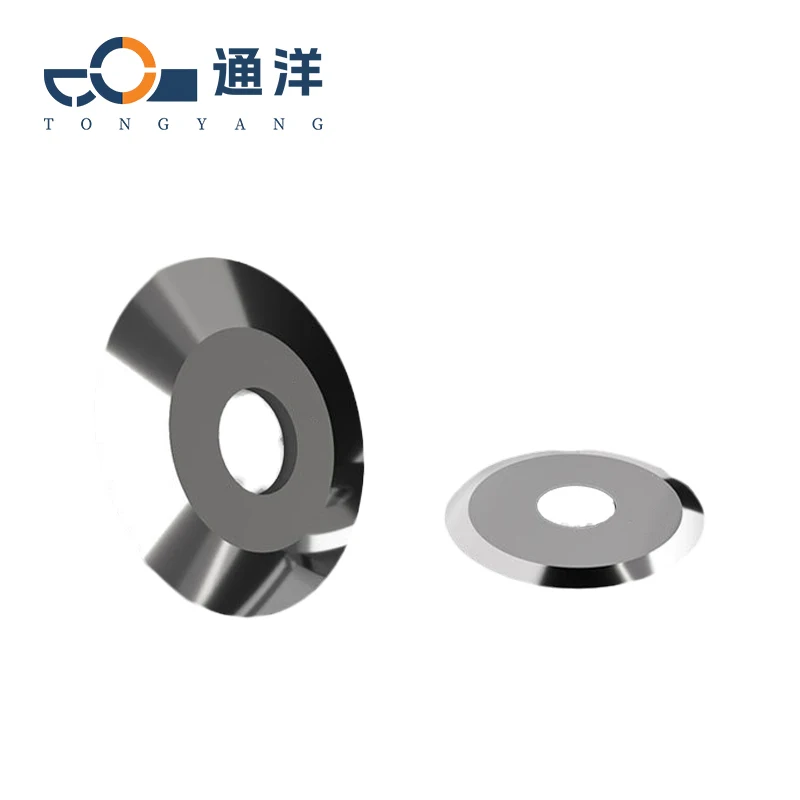

| Sudut Pisaunya | Sudut rautan: -5° hingga +15°; Sudut jarak: 5°-15° | Untuk logam keras (seperti baja quenched): sudut rautan negatif (-5° hingga 0°); Untuk logam lunak: sudut rautan positif (+5° hingga +15°) |

Desain Pisaunya

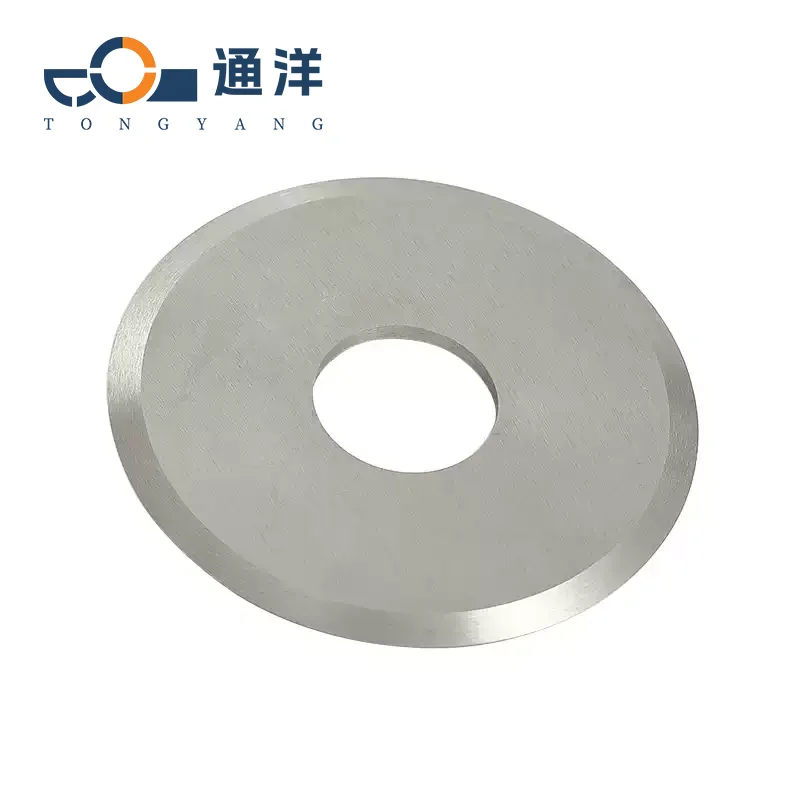

Tepi Datar: Tipe serbaguna, cocok untuk permukaan logam halus (seperti pelat aluminium dan tipis

lembar stainless steel).

Tepi Bergigi: Meningkatkan gaya pemotongan dan mencegah selip. Cocok untuk pelat tebal (>5mm) atau tinggi

logam keras (seperti besi cor).

Tepi Berlapis: TiN (serbaguna), TiAlN (tahan suhu tinggi), CrN (tahan korosi), yang dapat

mengurangi gesekan dan penyempitan alat (seperti dalam pemotongan baja tahan karat).

Gigi Gelombang: Mengurangi hambatan pemotongan dan cocok untuk memotong beberapa lapisan logam yang ditumpuk

(seperti lembaran logam otomotif).

Spesifikasi Khusus

Pisau Gabungan: Beberapa bagian ditumpuk (seperti 2-5 bagian), yang digunakan untuk memotong secara bersamaan

beberapa lapisan logam (seperti lembaran logam kabinet distribusi).

Pisau Bertingkat: Mata pisaunya berbentuk bertingkat, dan cocok untuk memproses logam dengan berbagai

tebal sekaligus (seperti celah profil).

Pisau Ultra-tipis: Dengan ketebalan kurang dari 1mm, digunakan untuk memotong komponen elektronik presisi

(seperti foil tembaga dan strip aluminium).

Saran Pemilihan (Berdasarkan Jenis Logam yang Dipotong)

| Bahan | Bahan Rekomendasi | Model Tipikal (Φ×T×D) | Kecepatan Potong (m/menit) |

| Baja Rendah Karbon | Baja Kecepatan Tinggi (M2) / Karbida Tungsten (YG8) | φ150×3mm×25mm | 80-200 |

| Baja Tahan Karat | Karbida Tungsten (YT15) + Lapisan TiAlN | φ200×5mm×32mm | 50-150 |

| Besi Cor | Karbida Tungsten (YG6X) / CBN | φ250×6mm×50mm | 30-100 |

| Baja Quenched (HRC>50) | CBN / Keramik (Al₂O₃) | φ120×2mm×20mm (Presisi) | 100-300 |

| Paduan Aluminium | Berlian (PCD) / Baja Kecepatan Tinggi (Pelapisan TiN) | φ300×4mm×50mm (Kecepatan Tinggi) | 200-500 |

| Paduan titanium | Keramik (Si₃N₄) / CBN | φ180×3mm×25mm | 20-50 (Memerlukan Pendinginan) |

Pemeliharaan dan tindakan pencegahan

Hal yang paling penting selama proses pemotongan logam adalah pendinginan (menggunakan pendinginan air atau pendinginan minyak) untuk

mencegah tepi pemotongan dari overheating, yang dapat mempengaruhi kinerja pemotongan dan umur pakai

dari mata pisaunya.

Selama penggunaan normal, untuk mata pisaunya dengan diameter lebih besar dari 200mm, penyeimbangan dinamis harus dilakukan

keluar.

Untuk tugas pemotongan dengan persyaratan ketelitian tinggi, penyeimbangan dinamis harus dilakukan setidaknya sekali dalam satu

minggu, dan pengukuran harus diambil sekali sehari.

Referensi Masa Pakai

Baja Kecepatan Tinggi: 50-200 jam (tergantung pada kekerasan logam)

Karbida Tungsten: 200-500 jam (Masa pakai alat pelapis diperpanjang sebesar 30%)

CBN / Keramik: 500-1000 jam (dalam skenario pemotongan presisi)

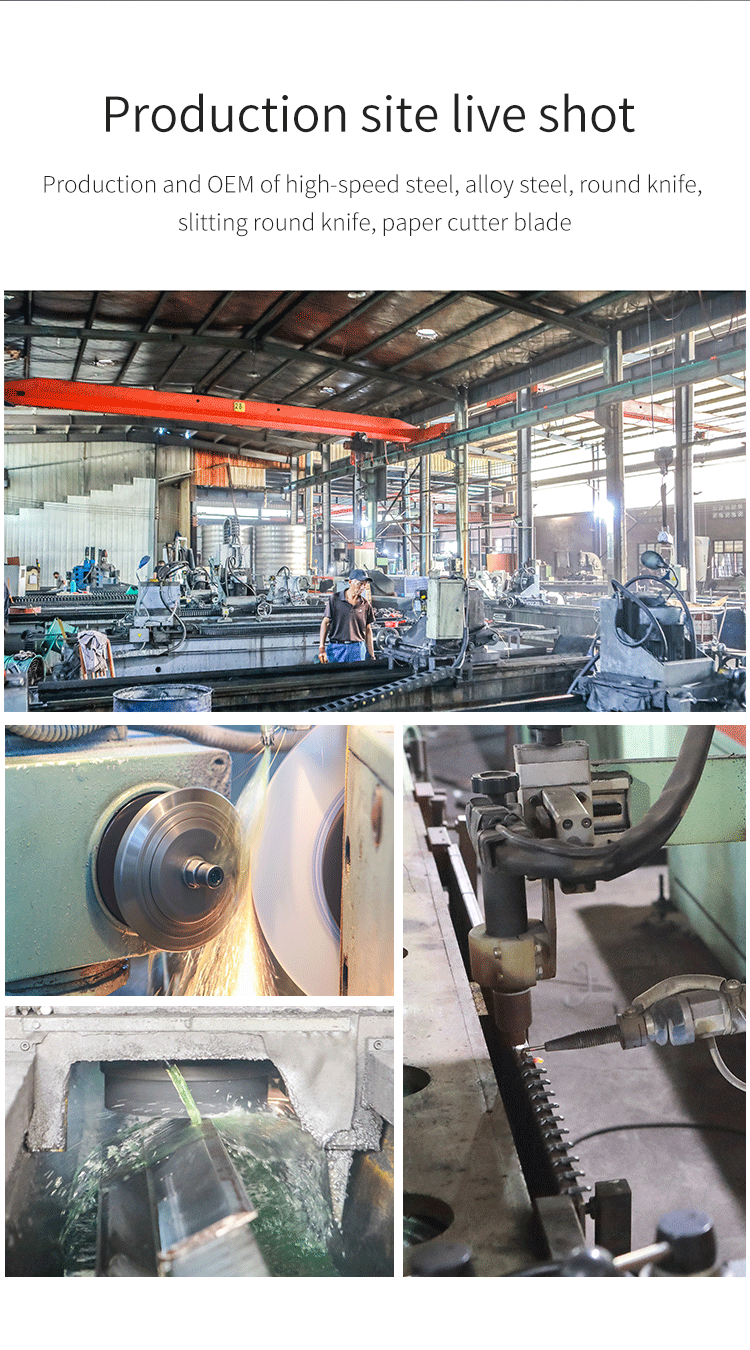

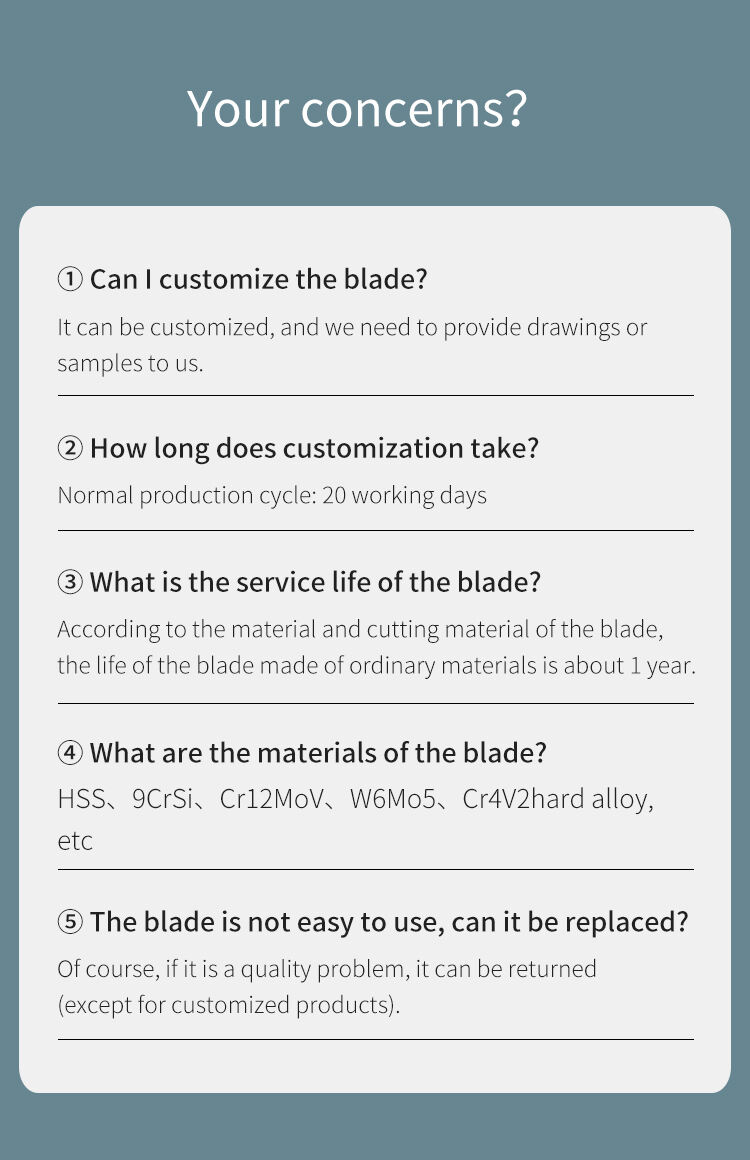

Proses kustomisasi