Вступ: Чому ефективність розрізання має значення в виробництві

У світі виробництва ефективність розрізання є ключовим фактором, який впливає на продуктивність та успішність операцій. Зараз, коли технології розвиваються, а промисловості змінюються, потреба у точності в процесах виробництва стає все більш критичною. Висока ефективність розрізання забезпечує мінімізацію часу виробництва та контроль операційних витрат, що є важливим для підтримки конкурентоспроможності. Виробники використовують ефективність розрізання як основний параметр продуктивності, оцінюючи метрики, такі як час циклу та коефіцієнт видачі, щоб докладно налаштувати свої процеси для отримання оптимальних результатів. Зрозумівши ці показники, підприємства можуть оцінити свої рівні ефективності розрізання та приймати обґрунтовані рішення для покращення.

Огляд ефективності розрізання в промислових застосуваннях

Ефективність розрізання відіграє ключову роль у різних промислових застосуваннях, де точність є головний пріоритет. Вона безпосередньо впливає на продуктивність виробництва, призводячи до скорочених циклів виробництва та зменшених операційних витрат. Коли ефективність розрізання досягає своєї вершини, виробники можуть досягти швидших темпів виробництва, зберігаючи високі стандарти якості, що є критичним аспектом у галузях, таких як авіакосмічна і автомобільна. Крім того, врахування ключових показників ефективності, таких як час циклу та ступінь викиду, дозволяє виробникам точно вимірювати рівні ефективності та визначати області потенційного покращення. За допомогою стратегічних покращень ефективність розрізання стає основою оптимізованих процесів виробництва у різних секторах.

Економічні та оперативні наслідки низької ефективності

Коли процеси розрізання не мають ефективності, економічні наслідки можуть бути суттєвими. Невлучні операції часто призводять до збільшення викидів та підвищених витрат на матеріали, що напряму впливає на фінансовий результат виробничих підприємств. Національна асоціація виробників виділяє, що підприємства можуть втратити до 20% свого доходу через такі невідповідності у процесах. Крім того, низька ефективність розрізання може призвести до продовжених термінів виконання замовлень, що зменшує конкурентоспроможність компанії та шкодить задоволеності клієнтів. Вирішення цих проблем не лише підвищує операційну ефективність, але й покращує загальну економічну стійкість промислових підприємств, захищаючи їх від наслідків тривалої невідповідності.

Якість і гострість леза: вплив на швидкість та точність

Роль матеріалу леза у якості розрізання

Склад матеріалу леза є ключовим елементом, який напряму впливає на якість розрізання та ефективність у процесах виробництва. Тривалість та ефективність леза під час виробництва значно залежать від використаних матеріалів, таких як карбід і високоскоростна сталь. Кожен з цих матеріалів надає окремі переваги у продуктивності, які повинні бути відповідно використані для конкретних промислових застосувань, щоб максимізувати результати. Наприклад, карбідні леза відомі своєю тривалістю та здатністю зберігати гострість протягом довших періодів, що робить їх ідеальними для завдань з високою точністю. Дані свідчать, що вибір правильного матеріалу леза покращує швидкість та точність, зменшуючи затримки у виробництві та покращуючи загальну продуктивність.

Важливість регулярного точення та управління зносом

Регулярне точення лезій є необхідним для збереження точності розрізання та зменшення ризиків виходу обладнання з ладу. Впровадження уважної стратегії керування зносом забезпечує продовжений термін служби леза, що перетворюється на заощадження коштів та мінімізацію простою в процесі виробництва. За даними дослідження Інституту виробництва, регулярне контролювання стану лезій не тільки покращує якість розрізання, але й зменшує непотрібні витрати. Співпрограмуючи регулярні перевірки та технічне обслуговування, виробники можуть підтримувати високу точність розрізання та ефективність операцій. Цей проактивний підхід до догляду за лезами забезпечує безперервні цикли виробництва, що далі підвищує конкурентні переваги на ринку.

Сумісність матеріалів: відповідність типу леза властивостям матеріалу

Як впливає твердість матеріалу на вибір леза

Твердість матеріалу значно впливає на вибір фарби, що впливає як на швидкість розрізання, так і на якість кінцевого продукту. При праці з більш твердими матеріалами необхідні надійні фарби для підтримки ефективності та забезпечення чистого розрізу. Навпаки, м'які матеріали дозволяють ширший вибір фарб без втрати продуктивності. Індустриальні аналізи показали, що невідповідність між характеристиками фарби та матеріалу є причиною значної частини простоїв у роботі. Отже, вибір правильного типу фарби в залежності від твердості матеріалу може напряму покращити якість розрізання та зменшити неплановані зупинки у процесі виробництва.

Вибір фарб для різних типів матеріалів та їх товщини

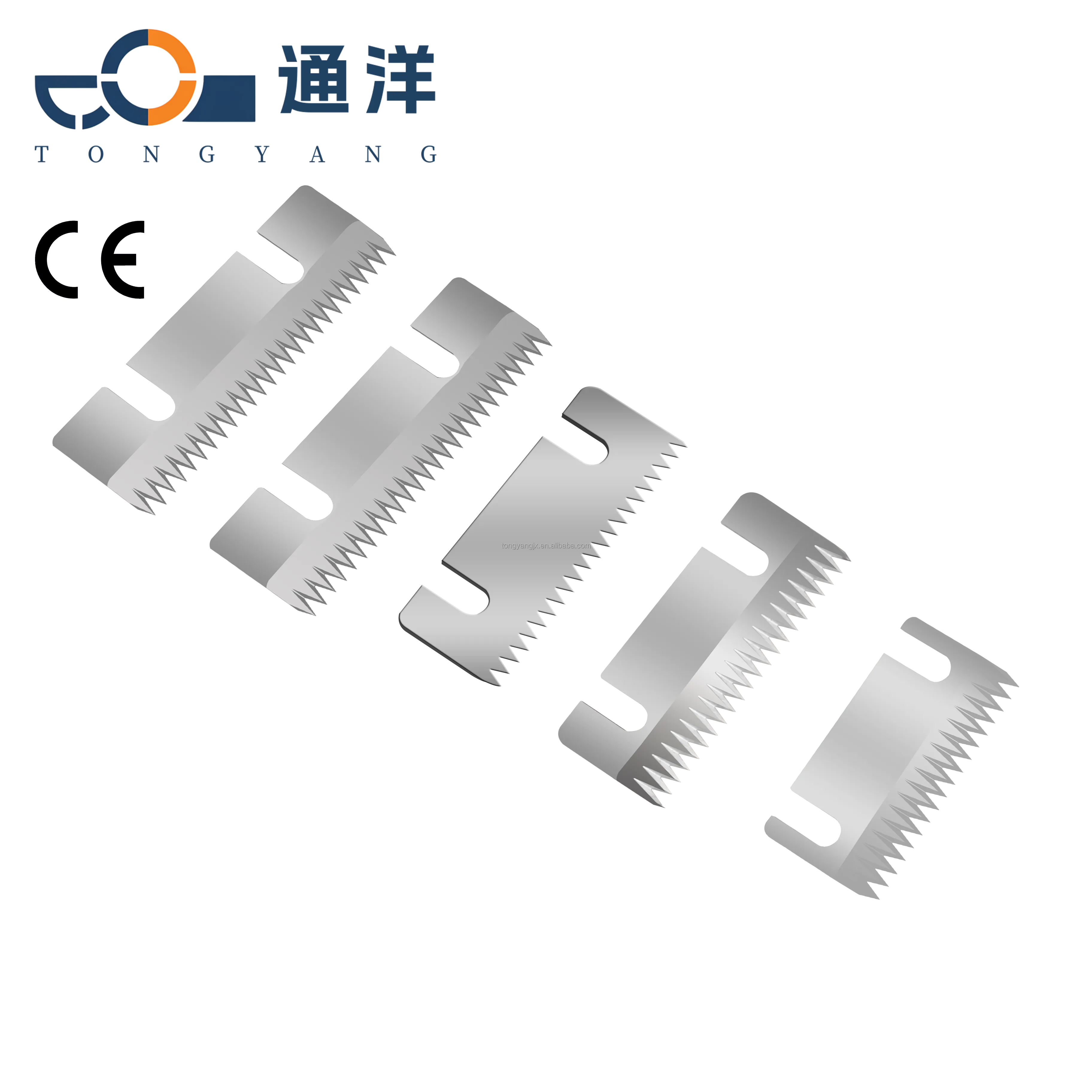

Вибір ідеального ножа для різних матеріалів та товщин є ключовим для досягнення оптимальних результатів розрізу. Кожен матеріал має власні характеристики, такі як товщина, густина та міцність на розтяг, які визначають найбільш підходящий тип ножа. Наприклад, більш товсті матеріали можуть вимагати ножів з великими зубцями для ефективного розріву, тоді як тонкі, дрібні матеріали можуть потребувати менших ножів, щоб уникнути пошкодження. Дослідження в галузі науки про матеріали підкреслюють важливість врахування цих факторів; ігноруючи їх, можна не тільки зменшити продуктивність, але й отримати більше відходів. Таким чином, обґрунтований вибір ножа є основою для покращення ефективності розрізу та підтримки якісних стандартів у виробництві.

Налаштування машини: оптимізація швидкості, тиску та вирівнювання

Настройка швидкості розрізу для типу матеріалу та ножа

Оптимізація швидкості розрізання є ключовою для підвищення ефективності процесу та забезпечення високої якості продукції. Швидкість розрізання повинна бути встановлена в залежності від матеріалу та специфікацій ножа, щоб досягнути мінімального зношування та максимального обсягу виробництва. За допомогою правильної настройки швидкості оператори можуть значно зменшити вартість експлуатації та зношування обладнання. Наприклад, використання правильної швидкості розрізання для певного типу металу може продовжити термін служби інструментів та забезпечити гладкий фініш у кінцевому продукті. Дослідження показують, що неправильні налаштування швидкості можуть прискорити зношування інструментів та збільшити витрати на виробництво. Тому розуміння та застосування правильної швидкості розрізання є важливим для підтримання балансу між швидкістю та якістю.

Правильні технології калібрування та вирівнювання машин

Правильна калібрування та вирівнювання різальних машин є важливими для досягнення стабільної якості різання. Проведення періодичних перевірок та налагоджень допомагає запобігти невирівнюванню, що часто є причиною дефектів продукції та перерв у процесі роботи. Добре налашована машина забезпечує оптимальну продуктивність, продовжуючи життєздатність ножів та різних компонентів завдяки їхньому операційному максимуму ефективності. Коли машини правильно вирівнені, зменшення тертя та вibracій не тільки підвищує продуктивність, але й захищає цілісність обладнання. У сутності, інвестиції часу в детальне калібрування машин приносить користь у вигляді тривалого терміну служби обладнання та вищої якості продукції.

Практики технічного обслуговування: забезпечення довгострокової ефективності

Протоколи планового заточення та заміни ножів

Плановане точення та заміна ножей є ключовими моментами у підтримуванні ефективних процесів розрізання в різних галузях промисловості. Хорошо спланований графік технічного обслуговування забезпечує те, що ножі завжди знаходяться в оптимальному стані, зменшуючи знос і запобігаючи непередбаченим зупинкам у роботі. Регулярні перевірки технічного стану сприяють ранньому виявленню зносу ножів, таким чином поощрюючи проактивну їх заміну. Дослідження у галузі показують, що приблизно 40% втрат у виробництві пов'язані з недостатнім обслуговуванням інструментів для розрізання. Отже, дотримання структурованих протоколів точення та заміни ножів стосується не тільки підтримання ефективності, але й захисту неперервності виробництва та зменшення потенційних фінансових втрат.

Процедури очищення для запобігання накопиченню смугою

Встановлення ефективних процедур очищення є критичним для уникнення накопичення забруднень, які можуть значно погіршити продуктивність машини та призвести до несправностей. Реалізація стандартизованого режиму очищення допомагає зберігати безперервність операцій та тривалість працездатності обладнання. Статистичний аналіз підтверджує, що чисте робоче середовище покращує продуктивність машин, потенційно зменшуючи невдалих операцій на до 30%. Шляхом включення регулярного очищення до практики технічного обслуговування підприємства можуть забезпечити ефективну роботу дробильних машин та іншої обладнання, максимізуючи продуктивність та підтримуючи високі стандарти якості виробництва.

Навички оператора: Роль навчання в підвищенні ефективності

Значення правильного оброблення та техніки

Вміння операторів використовувати обладнання напряму впливає на ефективність розрізання. Майстерне керування мінімізує помилки, покращує безпеку та збільшує продуктивність, створюючи більш ефективний потік роботи. Наприклад, докази показують, що добре навчені оператори можуть підвищити ефективність розрізання до 25% у виробничих середовищах. Ця значна покращення підкреслює необхідність комплексних програм навчання, які фокусуються на вдосконаленій технік та протоколів безпеки.

Неперервне навчання новим технологіям та методам

У швидко змінному ландшафті виробництва неперервне навчання є критичним для підтримки конкурентної переваги. Оператори мають бути в курсі нових технологій та методів розрізання, щоб оптимізувати ефективність операцій. Інвестиції у неперервне навчання забезпечують операторів найновішими навичками та знаннями, необхідними для їх ролей. Дослідження показують, що організації, які присвячуються регулярному навчанню, помічають покращення не тільки в ефективності операцій, але й в ставках залишенності працівників. Ця присвяченість навчанню сприяє інноваціям та гнучкості серед персоналу.

Висновок: Комбінування факторів для максимізації продуктивності

Інтеграція ножа, машини та людського фактору

Досягнення оптимальної ефективності розрізання вимагає комплексного підходу, який охоплює інтеграцію технологій, обладнання та навичок операторів. Синергія між лезами, машинами та виконаним персоналом може значно покращити практику розрізання, мінімізувати помилки та збільшити виробництво. Колаборація між відділами — такими як інженерія, технології та операції — часто призводить до збільшення інновацій, сприяючи розвитку методів розрізання. Галузеві бенчмарки показують, що інтегровані системи можуть значно зменшити відходи та збільшити загальну продуктивність, підкреслюючи необхідність комплексних стратегій управління для ефективного об'єднання цих компонентів.

Майбутні тенденції у оптимізації ефективності розрізання

Інновації в матеріалах і технологіях обладнання відкривають шляхи для нових методів підвищення ефективності розрізання. Впровадження аналітичних даних та машинного навчання має революціонизувати те, як моніторуються та оптимізуються процеси розрізання, надаючи інформацію про коректировки у режимі реального часу для максимальної ефективності. З'являючіся тенденції свідчать про зміну до автоматизації та розумних технологій, обіцюючи небачені раніше рівні продуктивності у галузях виробництва та виробничості. Зараз, коли ці технології розвиваються, підприємства, які приймають автоматизацію та інтегрують розумні інструменти для розрізання, ймовірно, отримають підвищенню ефективності, зменшення витрат та покращення операційних можливостей.

FAQ

Чому важлива ефективність розрізання у виготовництві?

Ефективність розрізання є ключовою, оскільки вона напряму впливає на продуктивність, операційні витрати та конкурентні переваги, забезпечуючи точність та зменшуючи викиди.

Як матеріал леза впливає на ефективність розрізання?

Матеріал леза впливає на його тривалість, гострість та загальну ефективність у виробництві, з можливістю вибору таких матеріалів, як карбід, що забезпечує довготривалу точність.

Яку роль виконують налаштування машини для ефективності розрізання?

Налаштування машини, такі як швидкість, тиск та вирівнювання, є ключовими для оптимізації процесів розрізання, мінімізації зношу та забезпечення якості продукції.

Чому важливе навчання операторів для ефективності розрізання?

Правильне навчання забезпечує, що оператори можуть вмело керувати обладнанням, зменшуючи помилки, покращуючи безпеку та підвищуючи загальну ефективність виробництва.

Які майбутні тенденції очікуються в оптимізації ефективності розрізання?

Майбутні тенденції включають використання аналітичних даних, машинного навчання та автоматизації для забезпечення оптимізації у режимі реального часу та значної підвищення продуктивності.

Суміст

- Вступ: Чому ефективність розрізання має значення в виробництві

- Якість і гострість леза: вплив на швидкість та точність

- Сумісність матеріалів: відповідність типу леза властивостям матеріалу

- Налаштування машини: оптимізація швидкості, тиску та вирівнювання

- Практики технічного обслуговування: забезпечення довгострокової ефективності

- Навички оператора: Роль навчання в підвищенні ефективності

- Висновок: Комбінування факторів для максимізації продуктивності

-

FAQ

- Чому важлива ефективність розрізання у виготовництві?

- Як матеріал леза впливає на ефективність розрізання?

- Яку роль виконують налаштування машини для ефективності розрізання?

- Чому важливе навчання операторів для ефективності розрізання?

- Які майбутні тенденції очікуються в оптимізації ефективності розрізання?

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN