Uvod: Zašto je efikasnost reza bitna u proizvodnji

U svetu proizvodnje, efikasnost režanja je ključni faktor koji utiče na produktivnost i uspeh operacija. Sa napredovanjem tehnologije i evolucijom industrije, potreba za preciznošću u procesima proizvodnje postaje sve kritičnija. Visoka efikasnost režanja osigurava da se vremena proizvodnje smanje i da se operativni troškovi drže pod kontrolom, što je esencijalno za održavanje konkurentnosti. Proizvođači koriste efikasnost režanja kao glavni parametar performanse, procenjivanjem metrika poput vremena ciklusa i stopa izdajnosti kako bi prilagodili svoje procese za optimalne rezultate. Razumevanjem ovih indikatora, preduzetnici mogu da procene nivo efikasnosti režanja i da donesu obaveštene odluke za poboljšanje.

Pregled efikasnosti režanja u industrijskim primenama

Efikasnost reza igra ključnu ulogu u različitim industrijskim primenama gde je preciznost najviši prioritet. Direktno utiče na produktivnost proizvodnje, vodeći ka kraćim ciklusima proizvodnje i smanjenim operativnim troškovima. Kada je efikasnost reza na vrhunskom nivou, proizvođači mogu da postignu brže stopove proizvodnje sa čuvanjem visokih standarda kvaliteta, što je ključan aspekt u industrijama poput aerokosmičke i automobilske. Takođe, uključivanje ključnih indikatora performansi kao što su vreme ciklusa i stopa izdajnosti omogućava proizvođačima da precizno merene nivoje efikasnosti i identifikuju oblasti za potencijalne unapređenja. Kroz strategička unapređenja, efikasnost reza postaje temeljni kamen optimizovanih procesa proizvodnje u različitim sektorima.

Ekonomske i operativne posledice loše efikasnosti

Kada procesi sečenja nedostaju u efikasnosti, ekonomske posledice mogu biti ozbiljne. Neefikasne operacije često dovode do povećanog otpada i podignutih troškova materijala, što direktno utiče na finansijsku dobit proizvodnih preduzeća. Nacionalna asocijacija proizvođača ističe da preduzeća mogu izgubiti do 20% svoje prihoda zbog ovakvih neefikasnosti u operacijama. Pored toga, loše efikasno sečenje može uzrokovati produžene rokovne liste, smanjujući konkurentnost firme i oštećujući zadovoljstvo klijenata. Rešavanje ovih neefikasnosti ne samo što povećava operativnu efikasnost, već i poboljšava ukupnu ekonomsku izdrživost industrijskih preduzeća, štiteći ih od posledica dugotrajne neefikasnosti.

Kvalitet i oštrina žile: Uticaj na brzinu i preciznost

Uloga materijala žile u performansama sečenja

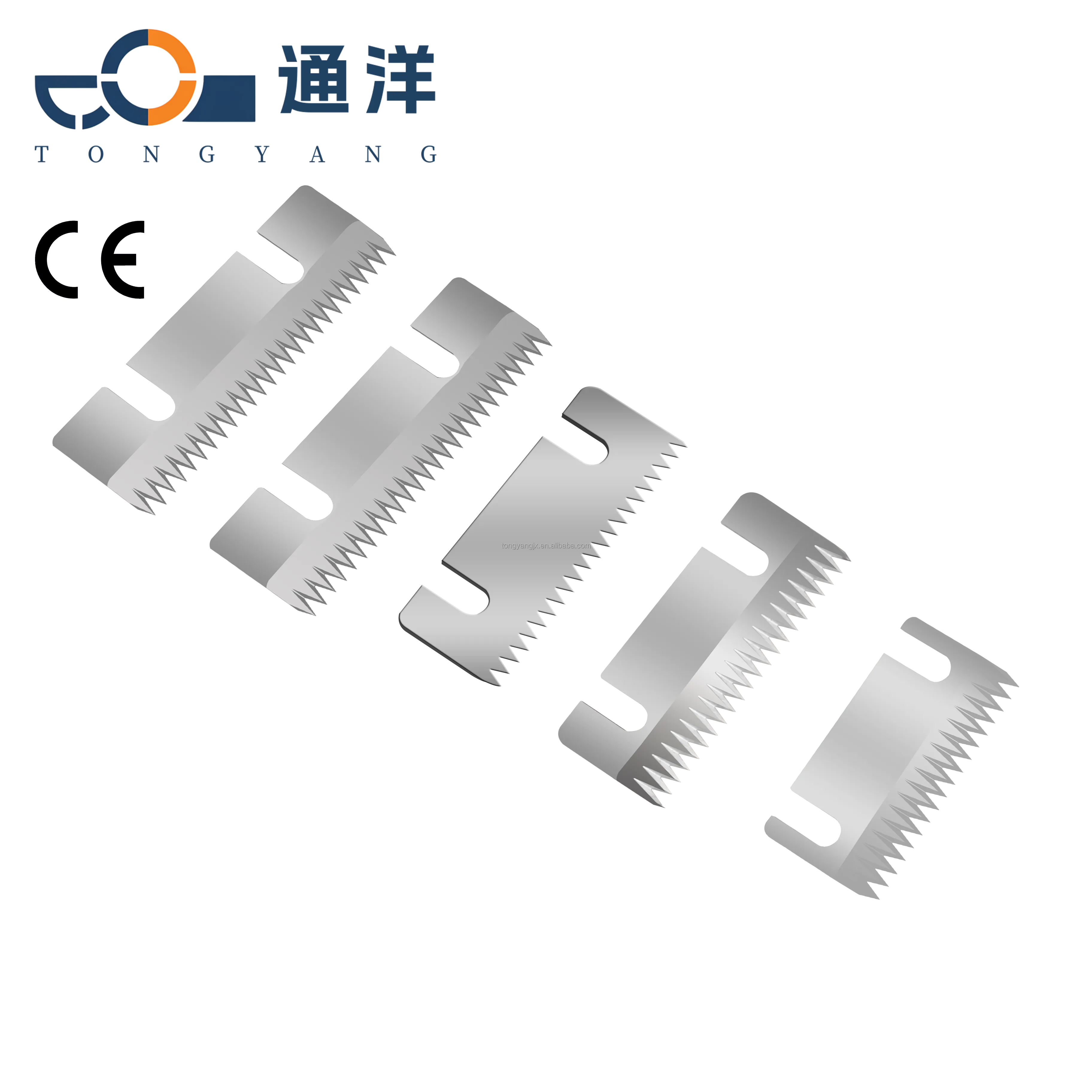

Sastav materijala češlja je ključan element koji direktno utiče na kvalitet reza i učinkovitost u proizvodnim procesima. Trajanje i efikasnost češlja tijekom proizvodnje znatno ovisi o upotrebljenim materijalima, kao što su karbid i visokobrzinska ocel. Svaki od ovih materijala nudi posebne performanse koje moraju biti usklajene sa specifičnim industrijskim primjenama kako bi se maksimizirali rezultati. Na primjer, karbidni češlji poznati su po svojoj trajnosti i sposobnosti da zadrže oštrouću duže vremenske razdoblje, čime postaju idealni za zadatke visoke tačnosti. Podaci ukazuju da izbor pravog materijala za češlj poboljšava i brzinu i tačnost, čime se smanjuju zakasi u proizvodnji i povećava ukupna propusnost.

Važnost redovitog oštrivanja i upravljanja auskom

Redovno oštrivanje čelika je ključno za održavanje tačnosti reza i smanjenje rizika polomljivosti opreme. Primena pažljive strategije upravljanja nošenjem osigurava duže trajanje života čelika, što se prevodi u štednju troškova i minimalizaciju stajanja u proizvodnim operacijama. Prema istraživanju Instituta za proizvodnju, konzistentno praćenje stanja čelika ne samo što poboljšava performanse režanja, već takođe smanjuje nepotrebne troškove. Fokusiranjem na redovne procene i održavanje, proizvođači mogu da održe visoke nivoe tačnosti režanja i operativne efikasnosti. Ovaj proaktivni pristup brinu o čeliku podržava neprekinute cikluse proizvodnje, dalje potičući konkurentnu prednost na tržištu.

Saglasnost materijala: Prilagođavanje vrste čelika osobinama materijala

Kako tvrdoca materijala utiče na izbor čelika

Tvrdost materijala kritično utiče na izbor čelika, što utiče i na brzinu režanja i kvalitet završnog proizvoda. Kada je u pitanju tvrđa materijala, potrebni su jači čelici kako bi se održao efikasnost i osigurao čist rež. U suprotnom, mekom materijalom dozvoljen je širi spektar opcija čelika bez smanjenja performansi. Industrijske analize su pokazale da neslaganje između osobina čelika i materijala odgovorno je za značajan deo operativnih zaustava. Zbog toga, izbor odgovarajućeg tipa čelika na osnovu tvrdosti materijala može direktno poboljšati performanse režanja i smanjiti neočekivane zaustave u procesu proizvodnje.

Izbor čelika za različite vrste materijala i debljinu

Izbor idealne ploče za različite materijale i debljine ključan je za postizanje optimalnih rezultata režanja. Svaki materijal ima specifične karakteristike, kao što su debljina, gustina i izdržljivost na povlačenje, koje određuju najpogodniju konfiguraciju ploče. Na primer, debljiji materijali mogu zahtevati ploče sa većim zubićima za učinkovito režanje, dok tanki i osetljivi materijali mogu da traže finije ploče kako bi se spriječio šteta. Istraživanja u oblasti materijalne nauke ističu važnost uzimanja u obzir ovih promenljivih; zanemarivanje njih može ne samo da smanji produktivnost, već i da dovede do veće količine otpada. Stoga, informisani izbor ploče ključan je za poboljšanje efikasnosti režanja i održavanje standarda kvaliteta u proizvodnji.

Podešavanja mašine: Optimizacija brzine, pritiska i poravnanja

Prilagođavanje brzine režanja za tip materijala i ploče

Optimizacija brzine reza ključna je za povećanje efikasnosti procesa i osiguravanje izuzetne kvalitete proizvoda. Brzina reza mora biti prilagođena materijalu i specifikacijama noža kako bi se postigla minimalna nošenja i maksimalna proizvodnja. Pravilnom regulacijom brzine, operatori mogu značajno smanjiti operativne troškove i nošenje opreme. Na primer, upotreba odgovarajuće brzine reza za određeni tip metala može povećati životni vek alata i osigurati glatki završni izgled proizvoda. Istraživanje pokazuje da pogrešne podešavanja brzine mogu ubrzati degradaciju alata i povećati troškove proizvodnje. Stoga, razumevanje i primena odgovarajuće brzine reza ključna je za održavanje ravnoteže između brzine i kvaliteta.

Prave tehnike kalibracije i poravnavanja mašina

Tačna kalibracija i poravnanje režnih mašina su ključni za postizanje konzistentnog režnog performansa. Izvođenje periodičnih procena i prilagođavanja pomaže da se spreči neporavnost, koja često je uzrokovana defektima proizvoda i prekida u operativnom toku. Pažljivo kalibrirena mašina osigurava optimalan performans, širući životni vek režaca i različitih komponenti tako što osigurava da oni rade na vrhunskoj efikasnosti. Kada su mašine tačno poravnate, smanjenje trenja i vibracije ne samo što povećava produktivnost, već i zaštićuje integritet mašinerije. U suštini, ulaganje vremena u pažljivu kalibraciju mašina donosi dividendse u obliku dužeg života opreme i više kvaliteta proizvoda.

Prakse održavanja: Osiguravajući dugotrajnu efikasnost

Planirano ostrivanje i protokoli zamene režaca

Planirano oštrivanje i zamena čelika su ključni za održavanje efikasnih rezačkih procesa u različitim industrijama. Pažljivo planirani raspored održavanja osigurava da su čelici uvijek u optimalnom stanju, smanjujući aus i iznosenje i sprečavajući neočekivane staje u radu. Redovne provjere održavanja omogućavaju rano otkrivanje gubitka kvaliteta čelika, što potiče proaktivnu zamenu. Industrijske analize pokazuju da se oko 40% gubitaka u proizvodnji može pripisati lošem održavanju rezačkog alata. Stoga, pridržavanje strukturiranim protokolima oštrivanja i zamene čelika nije samo pitanje održavanja efikasnosti, već i pitanje zaštite neprekinute proizvodnje i smanjenja mogućih finansijskih gubitaka.

Postupci čišćenja za sprečavanje nagomilavanja šteta

Postavljanje efektivnih postupaka čišćenja je ključno za sprečavanje nagomilavanja smetnji, što može znatno oslabiti radnjost mašine i dovesti do neispravnosti. Implementacija standardizovanog rutinskog čišćenja pomaže u održavanju neprekinutih operacija i dužeg života opreme. Statistička analiza potvrđuje da čista radna okruženja poboljšavaju radnjost mašina, štedeći do 30% neuspešnih operacija. Uključivanjem redovitog čišćenja u prakse održavanja, preduzeća mogu da osiguraju da njihove mašine za šrediranje i druge opreme rade efikasno, time maksimizujući produktivnost i održavajući visoke standarde kvaliteta izlaznog proizvoda.

Vештине оператора: Улога обуке у ефикасном секирању

Važnost pravilne obrade i tehnike

Vještinu operatera u korišćenju opreme izravno utiče na učinkovitost režanja. Vješto upravljanje smanjuje greške, poboljšava sigurnost i povećava produktivnost, stvarajući efikasniji radni tok. Na primer, dokazi pokazuju da dobro obučeni operatori mogu povećati učinkovitost režanja za do 25% u proizvodnim okruženjima. Ova značajna poboljšanja ističu potrebu za kompletnim obrazovnim programima koji se fokusiraju na savršenjenje tehnika i protokola sigurnosti.

Neprestano obrazovanje o novim tehnologijama i metodama

U brzo se promenjujućem terenu proizvodnje, neprestano učenje je ključno za održavanje konkurentnih prednosti. Operatori moraju da budu obavešteni o novim tehnologijama i načinima reza da bi optimizovali operativnu efikasnost. Ulaganje u stalno obrazovanje osigurava da operatori imaju najnovije veštine i znanja neophodne za svoje uloge. Istraživanja pokazuju da organizacije posvećene redovnom obuku vide poboljšanja ne samo u operativnoj efikasnosti, već i u stopama zadržavanja zaposlenih. Ova predana podrška obrazovanju stvara inovacije i prilagodljivost unutar radne sile.

Zaključak: Kombinovanje činilaca za maksimalizaciju produktivnosti

Integracija elemenata Žile, Mašine i Čoveka

Postizanje optimalne učinkovitosti režanja zahteva holistički pristup koji obuhvata integraciju tehnologije, opreme i vještina operatera. Sinergija između čelika, mašina i obučanog osoblja može znatno poboljšati prakse režanja, smanjujući greške i maksimizujući izlaz. Suradnja između odjela – kao što su inženjerstvo, tehnologija i operacije – često vodi do poboljšane inovacije, štiti napredak u metodama režanja. Industrijske referentne vrijednosti pokazuju da integrirani sistemi značajno mogu smanjiti otpad i povećati ukupnu produktivnost, ističući potrebu za kompletnim upravljačkim strategijama kako bi se ove komponente efikasno spojile.

Buduće trendovi u optimizaciji učinkovitosti režanja

Inovacije u materijalima i tehnologiji mašina otvaraju put za nove metode poboljšanja efikasnosti režanja. Uvođenje analitike podataka i mašinskog učenja očekuje se da će revolucionisati način nadzora i optimizacije procesa režanja, pružajući uvide u realno-vremenske prilagodbe za maksimalnu efikasnost. Nove tendencije ukazuju na pomeranje prema automatizaciji i pametnim tehnologijama, obećavajući neprecedentede nivoeve produktivnosti u proizvodnim i izradnim sektorima. Kako se ove tehnologije razvijaju, preduzeća koja prihvataju automatizaciju i integriraju pametne alate za režanje vjerovatno će iskusiti poboljšanu učinkovitost, smanjene troškove i povećane operativne mogućnosti.

ČPP

Zašto je efikasnost režanja važna u proizvodnji?

Efikasnost režanja je ključna jer direktno utiče na produktivnost, operativne troškove i konkurentnu prednost osiguravajući preciznost i smanjujući otpad.

Kako materijal žile utiče na performanse režanja?

Материјал клинка утиче на његову трјање, оштрину и укупну ефикасност у производњи, са изборима попут карбид који нуде дуготrajну прецизност.

Каква је улога поставки машине у ефикасности реเซ?

Поставке машине као што су брзина, притисак и поравнање су кључне за оптимизацију процеса ресења, минимизацију износа и осигурање квалитета производа.

Зашто је обука оператора важна за ефикасност решења?

Правилна обука осигурава да оператори могу вешто да рукuju опремом, смањујући грешке, побољшавајући безбедност и повећавајући укупну ефикасност производње.

Који се будући трендови очекuju у оптимизацији ефикасности ресења?

Будући трендови укључују коришћење података аналитике, машинског учења и аутоматизације да би се нудила оптимизација у реалном времену и значајно побољшање продуктивности.

Sadržaj

- Uvod: Zašto je efikasnost reza bitna u proizvodnji

- Kvalitet i oštrina žile: Uticaj na brzinu i preciznost

- Saglasnost materijala: Prilagođavanje vrste čelika osobinama materijala

- Podešavanja mašine: Optimizacija brzine, pritiska i poravnanja

- Prakse održavanja: Osiguravajući dugotrajnu efikasnost

- Vештине оператора: Улога обуке у ефикасном секирању

- Zaključak: Kombinovanje činilaca za maksimalizaciju produktivnosti

- ČPP

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN