Introdução: Por que a Eficiência no Corte Importa na Manufatura

No mundo da fabricação, a eficiência de corte é um fator-chave que impacta a produtividade e o sucesso operacional. À medida que a tecnologia avança e as indústrias evoluem, a necessidade de precisão nos processos de fabricação torna-se cada vez mais crítica. Uma alta eficiência de corte garante que os tempos de produção sejam minimizados e os custos operacionais sejam controlados, o que é essencial para manter a competitividade. Fabricantes utilizam a eficiência de corte como um parâmetro de desempenho central, avaliando métricas como tempo de ciclo e taxa de rendimento para ajustar seus processos em busca de resultados ótimos. Ao entender esses indicadores, as empresas podem avaliar seus níveis de eficiência de corte e tomar decisões informadas para melhorias.

Visão geral da eficiência de corte em aplicações industriais

A eficiência de corte desempenha um papel fundamental em várias aplicações industriais onde a precisão é uma prioridade máxima. Ela influencia diretamente a produtividade na fabricação, levando a ciclos de produção mais curtos e custos operacionais reduzidos. Quando a eficiência de corte está em seu nível máximo, os fabricantes podem alcançar taxas de produção mais rápidas enquanto mantêm altos padrões de qualidade, um aspecto crucial em indústrias como aeroespacial e automotiva. Além disso, incorporar indicadores-chave de desempenho, como tempo de ciclo e taxa de rendimento, permite que os fabricantes meçam com precisão os níveis de eficiência e identifiquem áreas com potencial para melhorias. Através de melhorias estratégicas, a eficiência de corte torna-se uma pedra angular dos processos de produção otimizados em diversos setores.

Impactos Econômicos e Operacionais da Baixa Eficiência

Quando os processos de corte carecem de eficiência, as repercussões econômicas podem ser severas. Operações ineficientes muitas vezes resultam em aumento do desperdício e elevação dos custos de materiais, impactando diretamente a saúde financeira das empresas de manufatura. A National Association of Manufacturers destaca que as empresas podem perder até 20% de sua receita devido a essas ineficiências operacionais. Além disso, uma baixa eficiência no corte pode levar a tempos de entrega mais longos, reduzindo a vantagem competitiva da empresa e prejudicando a satisfação do cliente. Resolver essas ineficiências não apenas aumenta a eficiência operacional, mas também melhora a viabilidade econômica geral das empresas industriais, protegendo-as dos efeitos colaterais de ineficiências prolongadas.

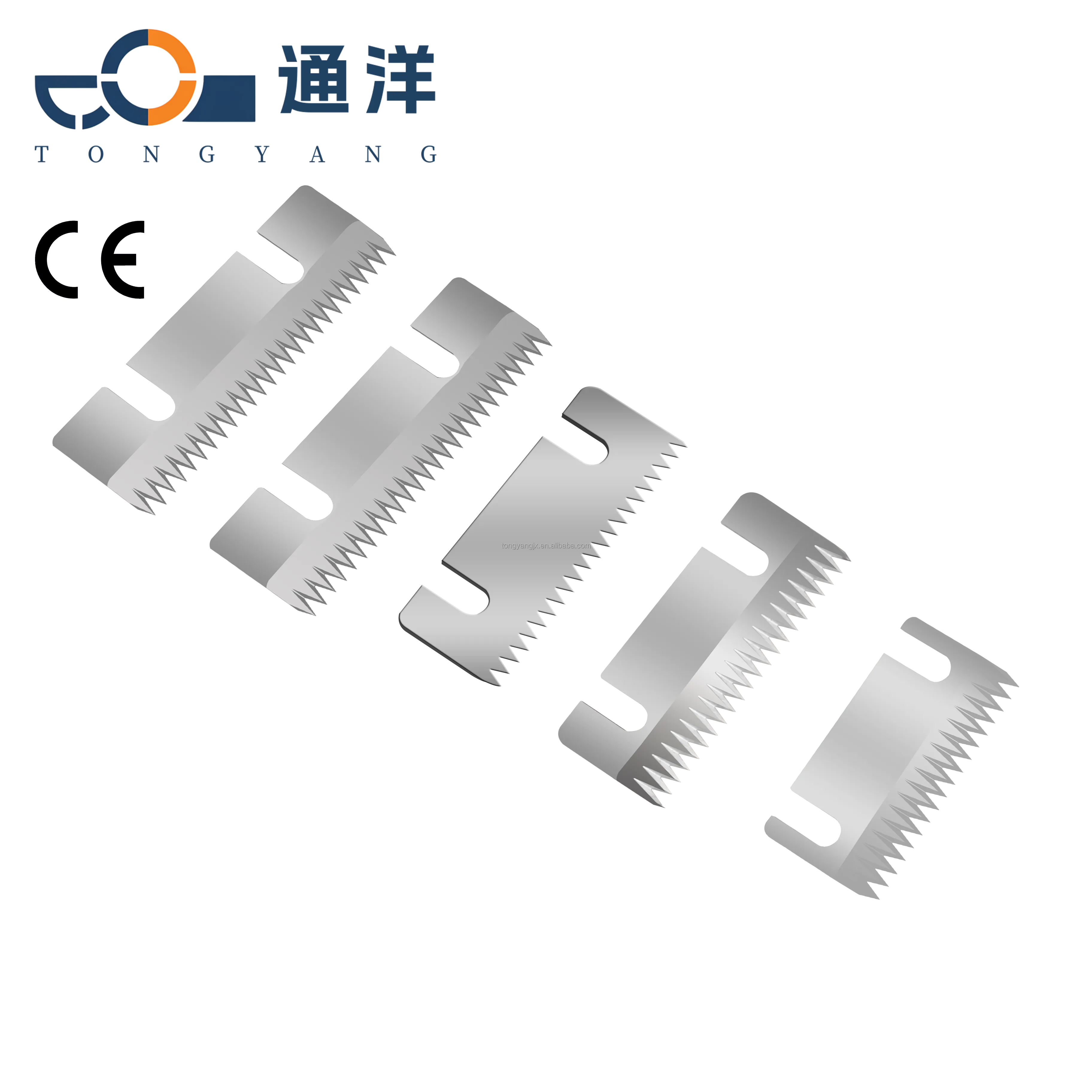

Qualidade e Nitidez da Lâmina: Impacto na Velocidade e Precisão

Papel do Material da Lâmina no Desempenho de Corte

A composição do material da lâmina é um elemento pivotal que impacta diretamente o desempenho e a eficiência nos processos de fabricação. A longevidade e eficácia de uma lâmina durante a produção são significativamente influenciadas pelos materiais utilizados, como carbeto e aço de alta velocidade. Cada um desses materiais oferece benefícios de desempenho distintos que devem ser alinhados com aplicações industriais específicas para maximizar os resultados. Por exemplo, lâminas de carbeto são conhecidas por sua durabilidade e capacidade de manter o fio por períodos mais longos, tornando-as ideais para tarefas de alta precisão. Evidências indicam que selecionar o material correto para a lâmina melhora tanto a velocidade quanto a precisão, minimizando atrasos na produção e melhorando o throughput geral.

Importância do Afiamento Regular e Gerenciamento do Desgaste

O afiamento regular das lâminas é essencial para manter a precisão do corte e reduzir os riscos de falha do equipamento. Implementar uma estratégia vigilante de gerenciamento de desgaste garante uma vida útil prolongada da lâmina, o que se traduz em economia de custos e minimização de paradas na operação de fabricação. De acordo com um estudo do Instituto de Fabricação, o monitoramento consistente das condições das lâminas não apenas melhora o desempenho do corte, mas também reduz despesas desnecessárias. Focando-se em avaliações regulares e manutenção, os fabricantes podem sustentar altos níveis de precisão no corte e eficiência operacional. Essa abordagem proativa no cuidado das lâminas apoia ciclos de produção ininterruptos, impulsionando ainda mais a vantagem competitiva no mercado.

Compatibilidade de Material: Correspondência do Tipo de Lâmina às Propriedades do Material

Como a Dureza do Material Afeta a Escolha da Lâmina

A dureza do material influencia criticamente na escolha da lâmina, afetando tanto a velocidade de corte quanto a qualidade do produto final. Ao lidar com materiais mais duros, lâminas robustas são necessárias para manter a eficiência e garantir um corte limpo. Por outro lado, materiais mais macios permitem uma gama maior de opções de lâminas sem comprometer o desempenho. Análises industriais mostraram que as incompatibilidades entre a lâmina e as propriedades do material são responsáveis por uma parte significativa das paradas operacionais. Portanto, escolher o tipo correto de lâmina com base na dureza do material pode melhorar diretamente o desempenho de corte e reduzir paralisações inesperadas no processo de produção.

Selecionando Lâminas para Diferentes Tipos e Espessuras de Materiais

Selecionar a lâmina ideal para diferentes materiais e espessuras é essencial para alcançar resultados de corte ótimos. Cada material possui características distintas, como espessura, densidade e resistência à tração, que determinam a configuração de lâmina mais adequada. Por exemplo, materiais mais grossos podem exigir lâminas com dentes maiores para um corte eficaz, enquanto materiais finos e delicados podem precisar de lâminas mais finas para evitar danos. Estudos em ciência dos materiais destacam a importância de considerar essas variáveis; negligenciá-las pode não apenas reduzir a produtividade, mas também resultar em taxas de refugo mais altas. Portanto, uma escolha informada de lâmina é fundamental para melhorar a eficiência do corte e manter os padrões de qualidade na produção.

Configurações da Máquina: Otimizando Velocidade, Pressão e Alinhamento

Ajustando a Velocidade de Corte para Tipo de Material e Lâmina

Otimizar a velocidade de corte é essencial para melhorar a eficiência do processo e garantir uma qualidade superior do produto. A velocidade de corte deve ser ajustada com base no material e nas especificações da lâmina para alcançar o desgaste mínimo e maximizar a produtividade. Ajustando adequadamente a velocidade, os operadores podem reduzir significativamente os custos operacionais e o desgaste dos equipamentos. Por exemplo, utilizar a velocidade de corte adequada para um tipo específico de metal pode aumentar a vida útil das ferramentas e garantir um acabamento suave no produto final. Um estudo revela que configurações incorretas de velocidade podem agravar o desgaste das ferramentas e aumentar os custos de produção. Portanto, entender e aplicar a velocidade de corte correta é crucial para manter o equilíbrio entre velocidade e qualidade.

Técnicas Adequadas de Calibração e Alinhamento de Máquinas

Uma calibração e alinhamento adequados das máquinas de corte são essenciais para alcançar um desempenho de corte consistente. Realizar avaliações periódicas e ajustes ajuda a prevenir desalinhamentos, que muitas vezes são a causa de defeitos no produto e interrupções no fluxo operacional. Uma máquina bem calibrada garante um desempenho ótimo, prolongando a vida útil das lâminas e de vários componentes ao garantir que eles operem com máxima eficiência. Quando as máquinas estão corretamente alinhadas, a redução de atrito e vibração não só aumenta a produtividade, mas também protege a integridade da maquinaria. Essencialmente, investir tempo na calibração cuidadosa das máquinas traz dividendos em uma vida útil mais longa dos equipamentos e em uma qualidade superior do produto.

Práticas de Manutenção: Garantindo Eficiência de Longo Prazo

Protocolos de Afiação e Substituição de Lâminas Agendados

O afiamento e a substituição programados das lâminas são fundamentais para manter processos de corte eficientes em várias indústrias. Um cronograma de manutenção bem planejado garante que as lâminas estejam sempre em condições ótimas, reduzindo desgaste e impedindo paralisações operacionais inesperadas. Inspeções regulares de manutenção facilitam a detecção precoce do desgaste das lâminas, promovendo substituições proativas. Insights do setor revelam que aproximadamente 40% das perdas de produção são atribuídas à má manutenção de ferramentas de corte. Portanto, seguir protocolos estruturados de afiação e substituição de lâminas não é apenas sobre manter a eficiência, mas também sobre proteger a continuidade da produção e reduzir possíveis perdas financeiras.

Procedimentos de Limpeza para Prevenir Acúmulo de Resíduos

Estabelecer procedimentos de limpeza eficazes é crucial para evitar o acúmulo de resíduos, que pode comprometer drasticamente o desempenho da máquina e causar falhas. Implementar uma rotina de limpeza padronizada ajuda a sustentar operações fluidas e a longevidade do equipamento. A análise estatística apoia que um ambiente de trabalho limpo melhora o desempenho das máquinas, potencialmente reduzindo operações falhas em até 30%. Ao incorporar a limpeza regular nas práticas de manutenção, as empresas podem garantir que suas máquinas trituradoras e outros equipamentos funcionem de forma eficiente, maximizando a produtividade e mantendo altos padrões de qualidade na saída.

Habilidades do Operador: O Papel do Treinamento na Eficiência de Corte

Importância do Manuseio Adequado e Técnica

A habilidade dos operadores em utilizar o equipamento impacta diretamente a eficiência do corte. Um manuseio qualificado minimiza erros, melhora a segurança e aumenta a produtividade, criando um fluxo de trabalho mais eficiente. Por exemplo, evidências mostram que operadores bem treinados podem melhorar a eficiência do corte em até 25% em ambientes de fabricação. Essa melhoria significativa destaca a necessidade de programas de treinamento abrangentes que se concentram em técnicas refinadas e protocolos de segurança.

Educação Contínua sobre Novas Tecnologias e Métodos

No cenário de fabricação em rápida evolução, o aprendizado contínuo é crucial para manter a vantagem competitiva. Os operadores devem permanecer informados sobre tecnologias emergentes e métodos de corte para otimizar a eficiência operacional. Investir em educação contínua garante que os operadores estejam equipados com as habilidades e conhecimentos mais recentes essenciais para suas funções. Pesquisas indicam que organizações comprometidas com treinamento regular não apenas observam melhorias na eficiência operacional, mas também nas taxas de retenção de funcionários. Esse compromisso com a educação fomenta inovação e adaptabilidade dentro da força de trabalho.

Conclusão: Combinando Fatores para Maximizar Produtividade

Integrando Elementos de Lâmina, Máquina e Ser Humano

Alcançar a eficiência máxima de corte requer uma abordagem holística que englobe a integração de tecnologia, equipamentos e habilidades do operador. A sinergia entre lâminas, máquinas e pessoal treinado pode melhorar drasticamente as práticas de corte, minimizando erros e maximizando a produção. A colaboração entre departamentos — como engenharia, tecnologia e operações — frequentemente leva a uma inovação aprimorada, fomentando avanços nos métodos de corte. As referências do setor revelam que sistemas integrados podem reduzir significativamente o desperdício e aumentar a produtividade geral, destacando a necessidade de estratégias de gestão abrangentes para unir esses componentes de forma eficaz.

Tendências Futuras na Otimização da Eficiência de Corte

A inovação em materiais e tecnologia de máquinas está abrindo caminho para novos métodos de aprimoramento da eficiência de corte. A incorporação de análise de dados e aprendizado de máquina é esperada para revolucionar como os processos de corte são monitorados e otimizados, oferecendo insights sobre ajustes em tempo real para máxima eficiência. Tendências emergentes sugerem uma mudança em direção à automação e tecnologias inteligentes, prometendo níveis sem precedentes de produtividade nos setores de manufatura e produção. À medida que essas tecnologias evoluem, empresas que adotam a automação e integram ferramentas de corte inteligentes provavelmente experimentarão maior eficácia, redução de custos e capacidades operacionais elevadas.

Perguntas frequentes

Por que a eficiência do corte é importante na manufatura?

A eficiência do corte é vital porque influencia diretamente a produtividade, os custos operacionais e a vantagem competitiva, garantindo precisão e reduzindo desperdícios.

Como o material da lâmina afeta o desempenho do corte?

O material da lâmina afeta sua durabilidade, nitidez e eficiência geral na produção, com opções como o carboneto oferecendo precisão de longa duração.

Qual é o papel das configurações da máquina na eficiência do corte?

Configurações de máquina, como velocidade, pressão e alinhamento, são cruciais para otimizar processos de corte, minimizar desgaste e garantir a qualidade do produto.

Por que o treinamento do operador é importante para a eficiência do corte?

Um treinamento adequado garante que os operadores possam manipular o equipamento com habilidade, reduzindo erros, aumentando a segurança e melhorando a eficiência geral da produção.

Quais tendências futuras são esperadas na otimização da eficiência de corte?

Tendências futuras incluem o uso de análise de dados, aprendizado de máquina e automação para fornecer otimização em tempo real e melhorar significativamente a produtividade.

Índice

- Introdução: Por que a Eficiência no Corte Importa na Manufatura

- Qualidade e Nitidez da Lâmina: Impacto na Velocidade e Precisão

- Compatibilidade de Material: Correspondência do Tipo de Lâmina às Propriedades do Material

- Configurações da Máquina: Otimizando Velocidade, Pressão e Alinhamento

- Práticas de Manutenção: Garantindo Eficiência de Longo Prazo

- Habilidades do Operador: O Papel do Treinamento na Eficiência de Corte

- Conclusão: Combinando Fatores para Maximizar Produtividade

-

Perguntas frequentes

- Por que a eficiência do corte é importante na manufatura?

- Como o material da lâmina afeta o desempenho do corte?

- Qual é o papel das configurações da máquina na eficiência do corte?

- Por que o treinamento do operador é importante para a eficiência do corte?

- Quais tendências futuras são esperadas na otimização da eficiência de corte?

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN