Wprowadzenie: Dlaczego efektywność cięcia ma znaczenie w produkcji

W świecie produkcji, wydajność cięcia jest kluczowym czynnikiem, który wpływa na produktywność i sukces operacyjny. W miarę postępu technologicznego i ewolucji przemysłów, potrzeba precyzji w procesach produkcyjnych staje się coraz bardziej krytyczna. Wysoka wydajność cięcia gwarantuje, że czasy produkcji są minimalizowane, a koszty operacyjne są kontrolowane, co jest niezbędne do utrzymania konkurencyjności. Producenci wykorzystują wydajność cięcia jako podstawowy parametr wydajności, oceniając metryki takie jak czas cyklu i wskaźnik uzysku, aby dostosować swoje procesy do optymalnych wyników. Dzięki zrozumieniu tych wskaźników, przedsiębiorstwa mogą ocenić swoje poziomy wydajności cięcia i podjąć świadome decyzje w celu ich poprawy.

Przegląd wydajności cięcia w zastosowaniach przemysłowych

Efektywność cięcia odgrywa kluczową rolę w różnych zastosowaniach przemysłowych, gdzie precyzja jest najwyższym priorytetem. Bezpośrednio wpływa na produktywność produkcji, co prowadzi do krótszych cykli produkcyjnych i obniżonych kosztów operacyjnych. Gdy efektywność cięcia jest maksymalna, producenci mogą osiągnąć szybsze tempo produkcji jednocześnie utrzymując wysokie standardy jakości, co jest kluczowe w branżach takich jak lotnictwo i motoryzacja. Ponadto, uwzględnienie wskaźników wydajności, takich jak czas cyklu i wskaźnik uzyskania, pozwala producentom dokładowo mierzyć poziomy efektywności i identyfikować obszary potencjalnych ulepszeń. Poprzez strategiczne poprawki, efektywność cięcia staje się podstawą zoptymalizowanych procesów produkcyjnych we wszystkich sektorach.

Wpływy gospodarcze i operacyjne niskiej efektywności

Gdy procesy cięcia brakują efektywności, konsekwencje ekonomiczne mogą być poważne. Niefunkcjonalne działania często prowadzą do zwiększonej marnotrawstwa i podwyższonego kosztu materiałów, co bezpośrednio wpływa na finansowe wyniki firm produkcyjnych. Narodowe Stowarzyszenie Producentów podkreśla, że firmy mogą tracić do 20% swoich przychodów wskutek takich nieskuteczności w operacjach. Ponadto, słaba efektywność cięcia może prowadzić do przedłużonych czasów realizacji, obniżając konkurencyjność firmy i szkodząc satysfakcji klientów. Rozwiązywanie tych nieskuteczności nie tylko poprawia efektywność operacyjną, ale również wzmacnia ogólną wytrzymałość ekonomiczną przedsiębiorstw przemysłowych, chroniąc je przed skutkami długotrwałych nieskuteczności.

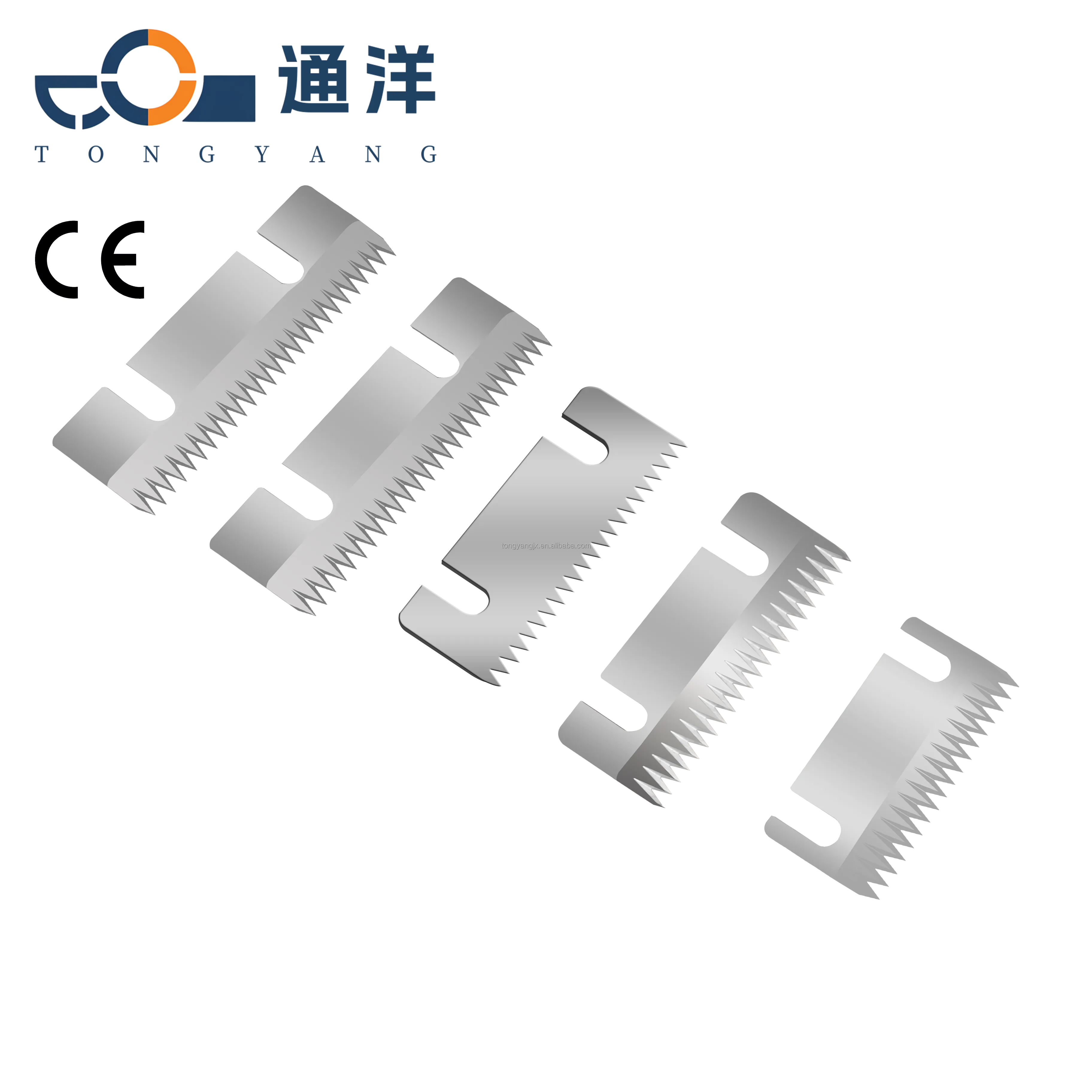

Jakość i ostraść noża: wpływ na prędkość i precyzję

Rola materiału noża w wydajności cięcia

Skład materiału ostrza jest kluczowym elementem, który bezpośrednio wpływa na wydajność i efektywność cięcia w procesach produkcyjnych. Trwałość i skuteczność ostrza podczas produkcji są znacząco wpływanie przez wykorzystywane materiały, takie jak twarda stopia i stal szybkoogniwa. Każdy z tych materiałów oferuje konkretne korzyści związane z wydajnością, które muszą być dopasowane do określonych zastosowań przemysłowych, aby maksymalizować wyniki. Na przykład, ostrza z twardą stopią charakteryzują się trwałością i zdolnością do utrzymywania ostrości przez dłuższy czas, co czyni je idealnymi do zadań wymagających wysokiej precyzji. Badania wskazują, że wybór odpowiedniego materiału ostrza poprawia zarówno prędkość, jak i precyzję, co minimalizuje opóźnienia w produkcji i poprawia ogólną wydajność.

Ważność regularnego ostrzenia i zarządzania zużyciem

Regularyczne wypaszowywanie ostrzy jest kluczowe dla utrzymania dokładności cięcia i zmniejszenia ryzyka awarii sprzętu. Wdrożenie skrupulatnej strategii zarządzania zużyciem zapewnia dłuższy żywot ostrzu, co przekłada się na oszczędności kosztów i minimalizację simplyfikacji w operacjach produkcyjnych. Zgodnie z badaniami Instytutu Produkcji, spójne monitorowanie stanu ostrzy nie tylko poprawia wydajność cięcia, ale również ogranicza niepotrzebne wydatki. Koncentrując się na regularnych ocenach i konserwacji, producenci mogą utrzymywać wysoki poziom dokładności cięcia i efektywności operacyjnej. Ten proaktywny sposób pielęgnacji ostrzy wspiera nieprzerwane cykle produkcji, dalszym krokiem napędzając przewagę konkurencyjną na rynku.

Zgodność materiałów: dopasowywanie rodzaju ostrza do właściwości materiału

Jak twardość materiału wpływa na wybór ostrza

Twardość materiału krytycznie wpływa na wybór ostrza, co ma wpływ zarówno na prędkość cięcia, jak i na jakość gotowego produktu. W przypadku bardziej twardych materiałów niezbędne są mocniejsze ostrza, aby utrzymać wydajność i zapewnić czyste cięcie. Z drugiej strony, miększe materiały pozwalają na szerszy wybór ostrzy bez ubytku w wydajności. Analizy przemysłowe wykazały, że niezgodności między właściwościami ostrza a materiałem są odpowiedzialne za znaczną część czasu simplyfikacji operacyjnych. Dlatego wybór odpowiedniego typu ostrza w oparciu o twardość materiału może bezpośrednio poprawić wydajność cięcia i zmniejszyć niespodziewane przerwy w procesie produkcyjnym.

Wybieranie ostrzy dla różnych typów i grubości materiałów

Wybór odpowiedniego noża dla różnych materiałów i grubości jest kluczowy dla osiągnięcia optymalnych wyników cięcia. Każdy materiał ma własne charakterystyczne właściwości, takie jak grubość, gęstość i wytrzymałość na rozciąganie, które określają najbardziej odpowiednią konfigurację noża. Na przykład, grubsze materiały mogą wymagać noży o większych ząbkach dla skutecznego cięcia, podczas gdy cienkie, delikatne materiały mogą potrzebować细分niejszych noży, aby uniknąć uszkodzeń. Badania w dziedzinie nauk o materiałach podkreślają wagę uwzględnienia tych zmiennych; ich zaniedbanie nie tylko może obniżyć produktywność, ale również prowadzić do wyższych wskaźników odpadów. Dlatego świadomy wybór noża jest kluczowy do poprawy efektywności cięcia i utrzymania standardów jakości w produkcji.

Ustawienia maszyny: Optymalizacja prędkości, ciśnienia i wyrównania

Dostosowywanie prędkości cięcia do rodzaju materiału i noża

Optymalizacja prędkości cięcia jest kluczowa dla zwiększenia efektywności procesu i zapewnienia wysokiej jakości produktu. Prędkość cięcia musi być dostosowana do materiału i specyfikacji ostrza, aby osiągnąć minimalne zużycie i maksymalną wydajność. Poprawne dostrojenie prędkości pozwala operatorom znacząco zmniejszyć koszty eksploatacji i zużycie sprzętu. Na przykład, stosowanie odpowiedniej prędkości cięcia dla konkretnego rodzaju metali może przedłużyć żywotność narzędzi i zagwarantować gładki wykończony produkt. Badanie wykazało, że niepoprawne ustawienia prędkości mogą przyspieszyć degradację narzędzi i zwiększyć koszty produkcji. Dlatego zrozumienie i zastosowanie właściwej prędkości cięcia jest kluczowe do utrzymania równowagi między szybkością a jakością.

Poprawne kalibracja i techniki wyrównania maszyny

Poprawna kalibracja i dostosowanie maszyn do cięcia są kluczowe dla uzyskania spójnej wydajności w procesie cięcia. Przeprowadzanie okresowych ocen i dostosowań pomaga zapobiec niezgodnościom, które często są przyczyną defektów produktów i przerw w przepływie operacyjnym. Dobrze skalibrowana maszyna zapewnia optymalną wydajność, przedłużając żywotnośc ostrzy i różnych elementów poprzez ich działanie w maksymalnej efektywności. Gdy maszyny są odpowiednio dostosowane, zmniejszenie tarcia i drgań nie tylko zwiększa produktywność, ale również chroni integralność urządzeń. W zasadzie, inwestycja czasu w dokładną kalibrację maszyn przynosi dywidendy w postaci dłuższego życia sprzętu i wyższej jakości produktu.

Praktyki konserwacji: Zapewnienie długoterminowej efektywności

Protokoły planowanego ostrzenia i wymiany ostrzy

Planowane wypolerowywanie i wymiana ostrzy są kluczowe w utrzymaniu efektywnych procesów cięcia w różnych przemysłach. Dobrze zaplanowany harmonogram konserwacji gwarantuje, że ostrza znajdują się zawsze w optymalnym stanie, co redukuje zużycie i uniemożliwia nieoczekiwane przerwy w działaniu. Regularne kontrole konserwacyjne umożliwiają wcześniejsze wykrycie degradacji ostrzy, promując tym samym proaktywne ich wymiany. Badania branżowe wskazują, że około 40% strat w produkcji jest spowodowanych niewłaściwą konserwacją narzędzi cięcia. Dlatego przestrzeganie strukturyzowanych protokołów wypolerowywania i wymiany ostrzy dotyczy nie tylko utrzymywania efektywności, ale również ochrony ciągłości produkcji i zmniejszania potencjalnych strat finansowych.

Procedury czyszczenia w celu zapobiegania nagromadzeniu się odpadów

Ustanawianie skutecznych procedur czyszczenia jest kluczowe w zapobieganiu nagromadzeniu się odpadów, które mogą znacząco podkopać wydajność maszyny i spowodować awarie. Wprowadzenie standardowego harmonogramu czyszczenia pomaga w utrzymaniu płynnych operacji i dłuższej żywotności sprzętu. Analiza statystyczna wsparła tezę, że czyste warunki pracy poprawiają wydajność maszyn, co może obniżyć nieudane operacje o do 30%. Poprzez wprowadzenie regularnego czyszczenia do praktyk konserwacyjnych, przedsiębiorstwa mogą zapewnić, że ich maszyny do mielenia oraz inne urządzenia działają efektywnie, maksymalizując produktywność i utrzymując wysokie standardy jakości wyjściowej.

Umiejętności operatora: Rola szkolenia w efektywności cięcia

Ważność właściwego obsługiwania i techniki

Wykształcenie operatorów w zakresie korzystania z wyposażenia直接影响 efektywność cięcia. Biegawe obsługa minimalizuje błędy, poprawia bezpieczeństwo i zwiększa produktywność, tworząc bardziej efektywny przepływ pracy. Na przykład, dowody wskazują, że dobrze wykształcceni operatorzy mogą zwiększyć efektywność cięcia o do 25% w środowiskach produkcyjnych. Ten istotny postęp podkreśla potrzebę kompleksowych programów szkoleniowych skupionych na precyzyjnych technikach i protokołach bezpieczeństwa.

Ciągła edukacja w zakresie nowych technologii i metod

W szybko ewoluującym krajobrazie produkcji, ciągłe uczenie się jest kluczowe dla utrzymania przewagi konkurencyjnej. Operatorzy muszą być na bieżąco z nowymi technologiami i metodami cięcia, aby zoptymalizować wydajność operacyjną. Inwestycja w dalsze edukację zapewnia, że operatorzy są uzbrojeni w najnowsze umiejętności i wiedzę niezbędne do ich ról. Badania wskazują, że organizacje, które są oddane regularnemu szkoleniu, obserwują poprawę zarówno w wydajności operacyjnej, jak i w wskaźnikach zatrudnienia pracowników. To zaangażowanie w edukację promuje innowację i adaptacyjność w obrębie kadry.

Wniosek: Łączenie czynników w celu maksymalizacji produktywności

Integracja elementów noża, maszyny i człowieka

Osiągnięcie optymalnej efektywności cięcia wymaga wszechstronnego podejścia, które obejmuje integrację technologii, sprzętu i umiejętności operatorów. Synergia między nożami, maszynami i wykwalifikowanym personalem może znacząco poprawić praktyki cięcia, minimalizując błędy i maksymalizując wydajność. Współpraca między działami, takimi jak inżynieria, technologia i operacje, często prowadzi do zwiększonej innowacyjności, wspierając postępy w metodach cięcia. Branżowe standardy wskazują, że zintegrowane systemy mogą istotnie zmniejszyć marnotrawstwo i zwiększyć ogólną produktywność, podkreślając potrzebę kompleksowych strategii zarządzania, aby skutecznie połączyć te elementy.

Przyszłe trendy w optymalizacji efektywności cięcia

Innowacja w dziedzinie materiałów i technologii maszyn otwiera nowe metody poprawy efektywności cięcia. Wprowadzenie analizy danych i uczenia maszynowego ma zrewolucjonizować sposób monitorowania i optymalizacji procesów cięcia, oferując wgląd w dostosowywanie w czasie rzeczywistym dla maksymalnej efektywności. Nadchodzące trendy wskazują na przesunięcie w kierunku automatyzacji i inteligentnych technologii, obiecujących nie precedensowe poziomy produktywności w sektorach produkcji i wytwórczym. W miarę jak te technologie ewoluują, przedsiębiorstwa, które adoptują automatyzację i integrują inteligentne narzędzia do cięcia, prawdopodobnie doświadczą zwiększonej skuteczności, obniżonych kosztów i podniesionych możliwości operacyjnych.

FAQ

Dlaczego efektywność cięcia jest ważna w produkcji?

Efektywność cięcia jest kluczowa, ponieważ bezpośrednio wpływa na produktywność, koszty operacyjne i konkurencyjną przewagę, zapewniając precyzję i redukując marnotrawstwo.

Jak materiał ostrza wpływa na wydajność cięcia?

Materiał ostrza wpływa na jego trwałość, ostrość i ogólną wydajność w produkcji, przy czym rozwiązania jak twarda stopnia oferują długotrwałą precyzję.

Jaka jest rola ustawień maszyny w efektywności cięcia?

Ustawienia maszyny, takie jak prędkość, ciśnienie i wyrownanie, są kluczowe dla optymalizacji procesów cięcia, minimalizacji zużycia oraz gwarancji jakości produktu.

Dlaczego szkolenie operatorów jest ważne dla efektywności cięcia?

Prawidłowe szkolenie pozwala operatorom na biegłe obsługuwanie sprzętu, co redukuje błędy, zwiększa bezpieczeństwo i poprawia ogólną wydajność produkcji.

Jakie trendy przyszłościowe można się spodziewać w optymalizacji efektywności cięcia?

Przyszłe trendy obejmują użycie analizy danych, uczenia maszynowego i automatyzacji w celu zapewnienia optymalizacji w czasie rzeczywistym oraz znacząco zwiększenia produktywności.

Zawartość

- Wprowadzenie: Dlaczego efektywność cięcia ma znaczenie w produkcji

- Jakość i ostraść noża: wpływ na prędkość i precyzję

- Zgodność materiałów: dopasowywanie rodzaju ostrza do właściwości materiału

- Ustawienia maszyny: Optymalizacja prędkości, ciśnienia i wyrównania

- Praktyki konserwacji: Zapewnienie długoterminowej efektywności

- Umiejętności operatora: Rola szkolenia w efektywności cięcia

- Wniosek: Łączenie czynników w celu maksymalizacji produktywności

-

FAQ

- Dlaczego efektywność cięcia jest ważna w produkcji?

- Jak materiał ostrza wpływa na wydajność cięcia?

- Jaka jest rola ustawień maszyny w efektywności cięcia?

- Dlaczego szkolenie operatorów jest ważne dla efektywności cięcia?

- Jakie trendy przyszłościowe można się spodziewać w optymalizacji efektywności cięcia?

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN