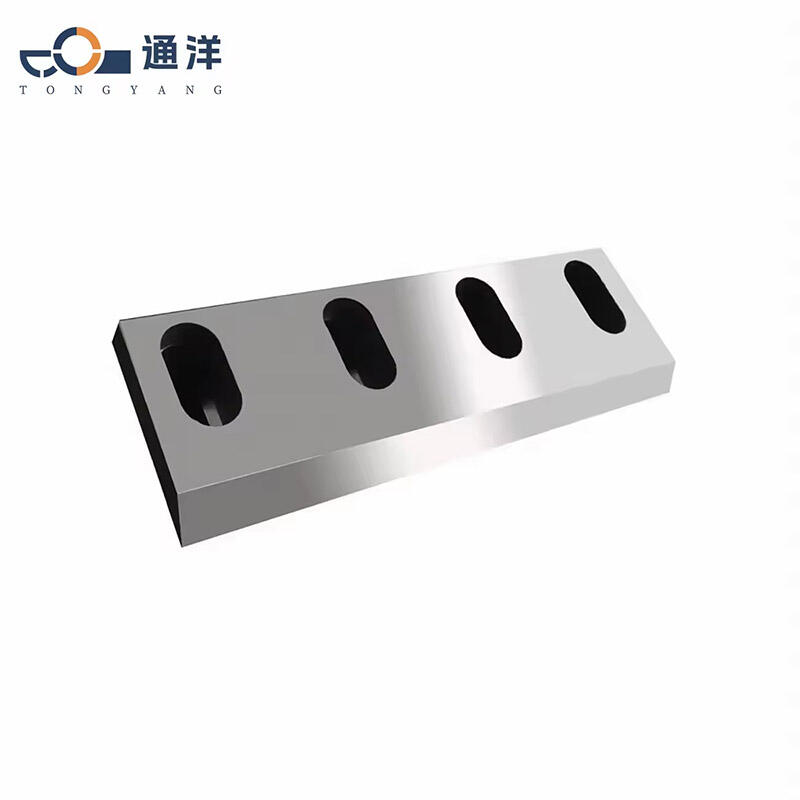

pemilihan bahan untuk pisau pemotong industri

Pemilihan material memegang peranan penting dalam operasi pemotongan di industri. Pemilihan material secara langsung memengaruhi presisi, daya tahan, dan efisiensi operasional. Material berkualitas tinggi meningkatkan kinerja pemotongan, meminimalkan keausan, dan memperpanjang masa pakai bilah. Sebaliknya, pemilihan material yang buruk menyebabkan penggantian yang sering, mengurangi akurasi, dan meningkatkan biaya operasional. Industri bergantung pada material yang kuat untuk mempertahankan kinerja yang konsisten dalam kondisi yang menuntut. Pemilihan material yang tepat memastikan bahwa bilah pemotong memenuhi tuntutan ketat dari proses manufaktur modern, memberikan hasil yang andal dan nilai jangka panjang.

Kunci yang Harus Diperhatikan

- Memilih material yang tepat untuk bilah pemotong sangat penting untuk meningkatkan presisi pemotongan, daya tahan, dan efisiensi operasional.

- Sifat material utama yang perlu dipertimbangkan meliputi kekerasan, ketahanan aus, ketangguhan, dan ketahanan korosi, yang secara langsung memengaruhi kinerja bilah.

- Operasi berkecepatan tinggi memerlukan material dengan ketahanan panas yang luar biasa untuk menjaga ketajaman bilah dan mencegah deformasi.

- Berinvestasi pada material berkualitas tinggi mungkin memerlukan biaya awal yang lebih tinggi tetapi menghasilkan penghematan jangka panjang yang signifikan melalui berkurangnya penggantian dan pemeliharaan.

- Bermitra dengan pemasok yang andal memastikan kualitas dan ketersediaan material yang konsisten, yang penting untuk kelancaran operasi.

- Praktik pemeliharaan rutin, seperti pembersihan dan penajaman, dapat memperpanjang umur pisau pemotong secara signifikan dan meningkatkan kinerjanya.

- Memanfaatkan pelapis dan perawatan canggih dapat meningkatkan daya tahan dan efisiensi bilah, membuatnya cocok untuk lingkungan industri yang menantang.

Faktor Kunci dalam Memilih Bahan

Pemilihan material yang tepat untuk bilah pemotong industri memerlukan evaluasi cermat terhadap beberapa faktor penting. Faktor-faktor ini menentukan kinerja, daya tahan, dan kesesuaian bilah untuk aplikasi tertentu. Memahami pertimbangan ini memastikan bahwa bilah memenuhi tuntutan operasional secara efektif.

Sifat material

Kekerasan dan Ketahanan Aus

Kekerasan memainkan peran penting dalam menentukan kemampuan bilah untuk memotong material secara efisien. Material yang lebih keras menahan deformasi dan mempertahankan ketajamannya untuk jangka waktu yang lebih lama. Ketahanan aus melengkapi kekerasan dengan mengurangi efek gesekan dan abrasi selama operasi pemotongan. Bersama-sama, sifat-sifat ini memastikan kinerja yang konsisten dan meminimalkan waktu henti yang disebabkan oleh penggantian bilah yang sering.

Ketangguhan dan Ketahanan terhadap Dampak

Ketangguhan mengukur kemampuan material untuk menyerap energi tanpa retak. Mata pisau pemotong industri sering kali menghadapi gaya benturan tinggi, terutama saat memotong material padat atau tidak beraturan. Material yang kuat mencegah terkelupasnya atau retak di bawah tekanan, memastikan mata pisau tetap berfungsi bahkan dalam kondisi yang sulit. Ketahanan benturan semakin meningkatkan daya tahan, membuat mata pisau cocok untuk operasi berkecepatan tinggi.

Ketahanan Korosi

Korosi dapat mengurangi masa pakai bilah pisau secara signifikan, terutama di lingkungan dengan tingkat kelembapan tinggi atau paparan bahan kimia. Material dengan ketahanan korosi yang kuat, seperti baja tahan karat, mempertahankan integritas strukturalnya dari waktu ke waktu. Sifat ini penting untuk industri seperti pengolahan makanan atau produksi kertas, yang mana kebersihan dan ketahanan adalah yang terpenting.

Ketahanan panas

Suhu tinggi yang dihasilkan selama pemotongan dapat melemahkan material tertentu, yang menyebabkan deformasi atau hilangnya ketajaman. Material tahan panas, seperti baja berkecepatan tinggi atau karbida tungsten, menahan tekanan termal secara efektif. Properti ini sangat penting untuk aplikasi yang melibatkan kecepatan pemotongan cepat atau operasi yang lama, di mana menjaga kinerja bilah sangat penting.

Jenis Blade dan Persyaratan Aplikasi

Jenis Bahan yang Dipotong

Bahan yang diproses secara langsung memengaruhi pilihan bahan bilah. Misalnya, memotong bahan lunak seperti kertas atau plastik mungkin memerlukan bilah dengan kekerasan sedang dan daya rekat tepi yang sangat baik. Sebaliknya, memotong logam memerlukan bilah dengan kekerasan dan ketahanan aus yang unggul. Mencocokkan bahan bilah dengan aplikasi memastikan efisiensi dan presisi pemotongan yang optimal.

Kecepatan Pemotongan dan Kondisi Operasional

Kecepatan pemotongan memengaruhi kinerja dan daya tahan bilah. Operasi berkecepatan tinggi menghasilkan lebih banyak panas dan gesekan, sehingga membutuhkan material dengan ketahanan panas dan ketangguhan yang luar biasa. Selain itu, kondisi pengoperasian, seperti adanya debu atau kelembapan, mungkin memerlukan bilah dengan ketahanan korosi yang lebih baik atau perawatan permukaan untuk mempertahankan efisiensi.

Kebutuhan Presisi dan Retensi Tepi

Presisi sangat penting dalam industri yang mana akurasi berdampak langsung pada kualitas produk. Material dengan retensi tepi yang sangat baik mempertahankan ketajaman dalam jangka waktu yang lama, memastikan kinerja pemotongan yang konsisten. Faktor ini sangat penting untuk aplikasi yang memerlukan pemotongan rumit atau limbah material yang minimal. Memilih material yang menyeimbangkan ketajaman dan daya tahan akan meningkatkan produktivitas secara keseluruhan.

Bahan Umum untuk Pisau Pemotong

Pemilihan material yang tepat untuk bilah pemotong sangat penting untuk mencapai kinerja dan ketahanan yang optimal. Setiap material memiliki kelebihan dan keterbatasan yang unik, sehingga cocok untuk aplikasi tertentu. Berikut ini adalah ikhtisar material yang umum digunakan pada bilah pemotong industri.

Baja Karbon

Keunggulan: Kekerasan tinggi, hemat biaya

Baja karbon merupakan pilihan yang populer karena kekerasannya yang tinggi, yang menjamin kinerja pemotongan yang sangat baik. Keterjangkauannya menjadikannya pilihan ekonomis untuk industri dengan anggaran terbatas. Material ini berkinerja baik dalam aplikasi yang membutuhkan tepi tajam dan ketahanan aus sedang. Produsen sering kali lebih memilih baja karbon untuk memotong material yang lebih lunak seperti kertas atau plastik, di mana ketahanan korosi tidak terlalu penting.

Keterbatasan: Rentan terhadap korosi

Meskipun memiliki banyak manfaat, baja karbon memiliki kekurangan yang signifikan: kerentanan terhadap korosi. Paparan terhadap kelembapan atau bahan kimia dalam jangka waktu lama dapat menurunkan integritas strukturalnya. Keterbatasan ini mengurangi masa pakainya di lingkungan dengan kelembapan tinggi atau paparan bahan kimia. Perawatan rutin dan pelapis pelindung dapat mengurangi masalah ini tetapi dapat meningkatkan biaya operasional.

Baja Tahan Karat

Keunggulan : Tahan korosi, tahan lama

Baja tahan karat menonjol karena ketahanannya yang luar biasa terhadap korosi, sehingga ideal untuk industri seperti pengolahan makanan dan farmasi. Ketahanannya memastikan kinerja yang konsisten dalam jangka waktu yang lama, bahkan di lingkungan yang keras. Material ini mempertahankan integritas strukturalnya saat terkena kelembapan, bahan kimia, atau suhu ekstrem. Mata pisau baja tahan karat serbaguna dan cocok untuk memotong berbagai macam material.

Keterbatasan: Kekerasan lebih rendah dibandingkan bahan lainnya

Meskipun baja tahan karat menawarkan daya tahan, kekerasannya lebih rendah daripada baja karbon atau tungsten karbida. Keterbatasan ini memengaruhi retensi ketajaman dan ketahanan ausnya dalam aplikasi berintensitas tinggi. Industri yang membutuhkan pemotongan material keras secara berkala mungkin menganggap baja tahan karat kurang efektif. Namun, ketahanannya terhadap korosi sering kali lebih besar daripada kekurangan ini dalam kasus penggunaan tertentu.

Baja Kecepatan Tinggi (HSS)

Keunggulan: Tahan panas yang sangat baik, tahan aus

Baja kecepatan tinggi (HSS) unggul dalam aplikasi yang melibatkan kecepatan pemotongan tinggi dan operasi yang lama. Ketahanan panasnya yang unggul mencegah deformasi dan mempertahankan ketajaman di bawah tekanan termal. HSS juga menawarkan ketahanan aus yang sangat baik, memastikan kinerja yang tahan lama dalam kondisi yang sulit. Material ini merupakan pilihan yang disukai untuk memotong logam dan material keras lainnya.

Keterbatasan: Biaya lebih tinggi

Keterbatasan utama HSS adalah biayanya yang lebih tinggi dibandingkan dengan baja karbon atau baja tahan karat. Faktor ini dapat menghalangi industri dengan keterbatasan anggaran untuk mengadopsinya. Namun, daya tahan dan kinerjanya sering kali membenarkan investasi tersebut, terutama dalam aplikasi yang membutuhkan presisi dan keandalan. Untuk efektivitas biaya jangka panjang, HSS tetap menjadi pilihan yang berharga bagi banyak produsen.

Karbida Tungsten

Keunggulan: Kekerasan luar biasa, umur panjang

Karbida tungsten menawarkan kekerasan yang tak tertandingi, menjadikannya salah satu material paling tahan lama untuk bilah pemotong industri. Kekerasannya yang luar biasa memastikan kinerja pemotongan yang presisi dan konsisten, bahkan saat memproses material keras seperti logam atau komposit. Material ini menahan keausan secara efektif, mempertahankan ketajaman tepi dalam jangka waktu lama. Produsen menghargai karbida tungsten karena masa pakainya yang panjang, yang mengurangi frekuensi penggantian bilah dan meminimalkan waktu henti. Kemampuannya untuk menahan operasi pemotongan bertekanan tinggi menjadikannya pilihan yang disukai di lingkungan industri yang menuntut.

Keterbatasan: Rapuh, mahal

Meskipun memiliki daya tahan yang mengagumkan, tungsten karbida memiliki keterbatasan. Kerapuhannya membuatnya rentan terkelupas atau retak akibat benturan atau tekanan ekstrem. Karakteristik ini memerlukan penanganan yang cermat dan penyelarasan yang tepat selama pemasangan dan penggunaan. Selain itu, tungsten karbida lebih mahal daripada material lain seperti baja karbon atau baja tahan karat. Biaya yang lebih tinggi dapat menghalangi beberapa industri untuk mengadopsinya, terutama untuk aplikasi dengan persyaratan pemotongan yang tidak terlalu ketat. Namun, kinerja jangka panjangnya sering kali mengimbangi investasi awal untuk bisnis yang mengutamakan efisiensi dan presisi.

keramik

Keunggulan: Kekerasan ekstrim, ketahanan kimia

Mata pisau keramik menonjol karena kekerasannya yang ekstrem, yang memungkinkan pemotongan yang presisi dan bersih pada berbagai material. Properti ini memastikan retensi tepi yang sangat baik, mengurangi kebutuhan untuk penajaman yang sering. Keramik juga menunjukkan ketahanan kimia yang luar biasa, sehingga ideal untuk aplikasi yang melibatkan zat korosif atau lingkungan yang keras. Industri seperti pengolahan makanan dan farmasi mendapat manfaat dari sifat keramik yang tidak reaktif, yang memastikan keamanan produk dan kepatuhan terhadap standar kebersihan. Komposisinya yang ringan semakin meningkatkan efisiensi operasional dengan mengurangi beban pada mesin.

Keterbatasan: Kerapuhan, aplikasi terbatas

Kerapuhan keramik menghadirkan kelemahan yang signifikan. Keramik sangat rentan retak atau pecah akibat benturan atau kekuatan yang berlebihan, sehingga membatasi penggunaannya dalam aplikasi bertekanan tinggi atau tugas berat. Material ini bekerja paling baik dalam lingkungan terkendali di mana kondisi pemotongan tetap stabil. Selain itu, bilah keramik memiliki fleksibilitas terbatas. Bilah ini tidak cocok untuk memotong material padat atau abrasif, yang dapat membahayakan integritas strukturalnya. Meskipun keramik menawarkan keunggulan unik, cakupan aplikasinya tetap lebih sempit dibandingkan dengan material yang lebih kuat seperti tungsten karbida atau baja kecepatan tinggi.

Peningkatan Kinerja

Peningkatan kinerja bilah pemotong industri meliputi penyempurnaan permukaan, peningkatan kualitas tepi, dan penerapan pelapis atau perawatan tingkat lanjut. Peningkatan ini memastikan bilah menghasilkan potongan yang presisi, mempertahankan daya tahan, dan memenuhi tuntutan berbagai aplikasi industri.

Kualitas Permukaan dan Tepi

Pentingnya Hasil Akhir yang Halus untuk Pemotongan Presisi

Permukaan akhir yang halus pada bilah pemotong berperan penting dalam mencapai presisi selama operasi pemotongan. Permukaan yang dipoles mengurangi gesekan antara bilah dan material yang dipotong, yang meminimalkan hambatan dan memastikan pemotongan yang bersih dan akurat. Permukaan akhir yang halus juga mencegah penumpukan material pada bilah, sehingga mempertahankan kinerja yang konsisten dari waktu ke waktu. Industri yang membutuhkan tingkat akurasi yang tinggi, seperti pengemasan atau elektronik, mendapat manfaat signifikan dari bilah dengan permukaan akhir yang halus.

Peran Ketajaman Tepi dalam Mengurangi Kerusakan Material

Ketajaman tepi secara langsung memengaruhi kualitas pemotongan dan kondisi material yang sedang diproses. Tepi yang tajam mengurangi gaya yang dibutuhkan untuk memotong material, yang meminimalkan tekanan dan mencegah robekan atau deformasi. Hal ini khususnya penting saat bekerja dengan material yang halus atau tipis, seperti film atau foil. Mempertahankan tepi yang tajam juga memperpanjang masa pakai bilah dengan mengurangi keausan yang disebabkan oleh tekanan berlebihan selama pemotongan. Penajaman yang teratur dan perawatan yang tepat memastikan ketajaman tepi yang optimal untuk penggunaan jangka panjang.

Pelapis dan Perawatan

Manfaat Pelapis Seperti Titanium Nitrida (TiN) atau Karbon Seperti Berlian (DLC)

Pelapis canggih, seperti titanium nitrida (TiN) atau karbon mirip berlian (DLC), secara signifikan meningkatkan kinerja bilah pemotong. Pelapis TiN meningkatkan kekerasan permukaan, meningkatkan ketahanan aus, dan memperpanjang masa pakai bilah. Pelapis DLC memberikan daya tahan yang luar biasa dan mengurangi gesekan, yang meningkatkan efisiensi pemotongan dan meminimalkan panas yang dihasilkan. Pelapis ini juga menawarkan perlindungan tambahan terhadap korosi, sehingga ideal untuk digunakan di lingkungan yang menantang. Dengan menerapkan pelapis ini, produsen dapat mengoptimalkan kinerja bilah untuk aplikasi tertentu.

Perlakuan Panas untuk Meningkatkan Kekerasan dan Daya Tahan

Perlakuan panas merupakan proses penting untuk meningkatkan kekerasan dan ketahanan bilah pemotong. Proses ini melibatkan pemanasan bahan bilah hingga suhu tertentu dan kemudian mendinginkannya dalam kondisi terkendali. Perlakuan panas memperkuat struktur bilah, meningkatkan ketahanannya terhadap keausan dan benturan. Perlakuan panas juga meningkatkan retensi tepi, memastikan bilah tetap tajam bahkan setelah penggunaan yang lama. Industri yang memerlukan pemotongan berkecepatan tinggi atau operasi yang sering bergantung pada bilah yang telah mengalami perlakuan panas untuk kinerja yang konsisten dan mengurangi kebutuhan perawatan.

Efektivitas Biaya dan Pertimbangan Pemasok

Menyeimbangkan Biaya dan Kualitas

Pentingnya penghematan biaya jangka panjang dibandingkan investasi awal

Berinvestasi pada material berkualitas tinggi untuk bilah pemotong industri sering kali menghasilkan penghematan jangka panjang yang signifikan. Meskipun biaya awal material premium mungkin tampak lebih tinggi, daya tahan dan kinerjanya mengurangi frekuensi penggantian. Hal ini meminimalkan waktu henti dan biaya perawatan, yang mengarah pada peningkatan efisiensi operasional. Bisnis yang memprioritaskan nilai jangka panjang daripada penghematan jangka pendek mendapatkan keuntungan dari kinerja pemotongan yang konsisten dan gangguan operasional yang berkurang. Mengevaluasi total biaya kepemilikan, daripada hanya berfokus pada biaya di muka, memastikan pendekatan yang lebih strategis terhadap pemilihan material.

Mengevaluasi kinerja material untuk aplikasi tertentu

Setiap aplikasi membutuhkan sifat material tertentu untuk mencapai hasil yang optimal. Misalnya, pemotongan material abrasif membutuhkan bilah dengan ketahanan aus yang unggul, sementara operasi di lingkungan korosif memerlukan material yang tahan korosi. Mengevaluasi kinerja material dalam kondisi kerja aktual membantu mengidentifikasi opsi yang paling sesuai. Proses ini melibatkan penilaian faktor-faktor seperti retensi tepi, ketahanan panas, dan ketangguhan. Dengan menyelaraskan sifat material dengan persyaratan aplikasi, bisnis dapat memaksimalkan efisiensi dan meminimalkan biaya yang tidak perlu.

Memilih Pemasok yang Dapat Diandalkan

Pentingnya reputasi dan keahlian pemasok

Memilih pemasok yang andal sangat penting untuk memastikan kualitas material yang konsisten. Pemasok yang bereputasi baik memiliki keahlian yang luas dalam bidang manufaktur dan ilmu material, yang memungkinkan mereka untuk menyediakan solusi yang disesuaikan untuk berbagai kebutuhan industri. Pengalaman mereka memastikan bahwa material tersebut memenuhi standar industri dan memberikan kinerja yang andal. Bermitra dengan pemasok tepercaya juga mengurangi risiko menerima material yang tidak memenuhi standar. Produk , yang dapat membahayakan kinerja bilah dan meningkatkan biaya operasional. Perusahaan harus memprioritaskan pemasok dengan rekam jejak yang terbukti dalam menyediakan material berkualitas tinggi dan dukungan pelanggan yang luar biasa.

Memastikan kualitas dan ketersediaan material yang konsisten

Kualitas material yang konsisten sangat penting untuk menjaga kinerja bilah pemotong industri. Variasi dalam komposisi atau pemrosesan material dapat menyebabkan hasil yang tidak konsisten, yang memengaruhi presisi dan daya tahan. Pemasok yang andal menerapkan langkah-langkah pengendalian kualitas yang ketat untuk memastikan keseragaman di seluruh produk mereka. Selain itu, menjaga pasokan material yang stabil sangat penting untuk operasi yang tidak terganggu. Pemasok dengan sistem manajemen logistik dan inventaris yang kuat dapat memenuhi permintaan dengan segera, mencegah penundaan dan penghentian produksi. Membangun hubungan yang kuat dengan pemasok yang dapat diandalkan memastikan kualitas dan ketersediaan, yang mendukung keberhasilan operasional jangka panjang.

Pemilihan material yang tepat untuk bilah pemotong industri memastikan kinerja optimal dan penghematan biaya jangka panjang. Pemilihan material secara langsung memengaruhi daya tahan, presisi pemotongan, dan efisiensi operasional. Mengevaluasi sifat material, persyaratan aplikasi, dan peningkatan kinerja memungkinkan industri memenuhi tuntutan operasional tertentu secara efektif. Pemasok yang andal memainkan peran penting dalam menjaga kualitas dan ketersediaan yang konsisten. Dengan memprioritaskan faktor-faktor ini, bisnis dapat mencapai hasil yang unggul, mengurangi waktu henti, dan meningkatkan produktivitas. Pendekatan strategis terhadap pemilihan material mendukung keberhasilan operasional langsung dan di masa mendatang.

FAQ

Faktor apa saja yang harus dipertimbangkan industri saat memilih material untuk bilah pemotong?

Industri harus mengevaluasi sifat material seperti kekerasan, ketahanan aus, ketangguhan, dan ketahanan korosi. Mereka juga harus mempertimbangkan persyaratan khusus aplikasi, termasuk jenis material yang dipotong, kecepatan pemotongan, dan kondisi pengoperasian. Faktor-faktor ini memastikan bilah bekerja secara efisien dan bertahan lebih lama.

Mengapa kekerasan penting dalam memotong bahan pisau?

Kekerasan menentukan kemampuan bilah untuk mempertahankan ketajaman dan menahan deformasi selama pemotongan. Material yang lebih keras memberikan presisi pemotongan yang lebih baik dan mengurangi kebutuhan untuk penajaman atau penggantian yang sering, yang meningkatkan efisiensi operasional.

Bagaimana ketahanan terhadap korosi memberikan manfaat bagi bilah pemotong?

Ketahanan terhadap korosi melindungi bilah dari degradasi yang disebabkan oleh kelembaban, bahan kimia, atau lingkungan yang keras. Properti ini memperpanjang masa pakai bilah dan memastikan kinerja yang konsisten, terutama dalam industri seperti pengolahan makanan atau produksi kertas.

Apa keuntungan karbida tungsten untuk pisau pemotong?

Karbida tungsten memiliki kekerasan dan ketahanan aus yang luar biasa, sehingga ideal untuk memotong material keras seperti logam atau komposit. Ketahanannya memastikan masa pakai yang panjang, mengurangi waktu henti dan biaya penggantian. Namun, penanganan yang hati-hati diperlukan karena sifatnya yang rapuh.

Apakah bilah keramik cocok untuk semua aplikasi industri?

Mata pisau keramik sangat cocok untuk aplikasi yang membutuhkan kekerasan ekstrem dan ketahanan kimia. Akan tetapi, kerapuhannya membatasi penggunaannya dalam operasi bertekanan tinggi atau tugas berat. Mata pisau ini bekerja paling baik di lingkungan terkendali dengan kondisi pemotongan stabil.

Bagaimana pelapis seperti titanium nitrida (TiN) meningkatkan kinerja bilah?

Pelapis seperti TiN meningkatkan kekerasan permukaan, mengurangi gesekan, dan meningkatkan ketahanan aus. Manfaat ini memperpanjang masa pakai bilah dan mengoptimalkan efisiensi pemotongan. Pelapis juga memberikan perlindungan tambahan terhadap korosi, sehingga cocok untuk lingkungan yang menantang.

Apa peranan perlakuan panas dalam pembuatan bilah pemotong?

Perlakuan panas memperkuat bahan bilah dengan meningkatkan kekerasan dan ketahanan. Proses ini meningkatkan retensi ujung dan ketahanan aus, memastikan bilah tetap tajam dan efektif selama penggunaan jangka panjang atau operasi berkecepatan tinggi.

Bagaimana bisnis dapat menyeimbangkan biaya dan kualitas saat memilih bahan pisau?

Bisnis harus fokus pada penghematan biaya jangka panjang daripada biaya awal. Material berkualitas tinggi mungkin memiliki biaya awal yang lebih tinggi tetapi mengurangi frekuensi penggantian dan kebutuhan perawatan. Mengevaluasi kinerja material untuk aplikasi tertentu memastikan pengembalian investasi terbaik.

Mengapa keandalan pemasok sangat penting untuk bahan pisau pemotong?

Pemasok yang andal memastikan kualitas dan ketersediaan material yang konsisten. Mereka menerapkan langkah-langkah pengendalian kualitas yang ketat dan menyediakan solusi yang disesuaikan untuk kebutuhan industri. Bermitra dengan pemasok yang memiliki reputasi baik meminimalkan risiko yang terkait dengan produk di bawah standar dan gangguan rantai pasokan.

Praktik pemeliharaan apa yang dapat memperpanjang umur bilah pemotong?

Pembersihan, penajaman, dan penyimpanan yang tepat secara teratur membantu menjaga kinerja bilah pisau. Penggunaan lapisan pelindung atau perawatan dapat mencegah korosi dan keausan. Mengikuti panduan pabrik untuk pemasangan dan penggunaan memastikan keawetan dan efisiensi bilah pisau yang optimal.

Daftar isi

- Kunci yang Harus Diperhatikan

- Faktor Kunci dalam Memilih Bahan

- Bahan Umum untuk Pisau Pemotong

- Peningkatan Kinerja

- Efektivitas Biaya dan Pertimbangan Pemasok

-

FAQ

- Faktor apa saja yang harus dipertimbangkan industri saat memilih material untuk bilah pemotong?

- Mengapa kekerasan penting dalam memotong bahan pisau?

- Bagaimana ketahanan terhadap korosi memberikan manfaat bagi bilah pemotong?

- Apa keuntungan karbida tungsten untuk pisau pemotong?

- Apakah bilah keramik cocok untuk semua aplikasi industri?

- Bagaimana pelapis seperti titanium nitrida (TiN) meningkatkan kinerja bilah?

- Apa peranan perlakuan panas dalam pembuatan bilah pemotong?

- Bagaimana bisnis dapat menyeimbangkan biaya dan kualitas saat memilih bahan pisau?

- Mengapa keandalan pemasok sangat penting untuk bahan pisau pemotong?

- Praktik pemeliharaan apa yang dapat memperpanjang umur bilah pemotong?

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN