Uvod: Zašto je učinkovito sjecanje bitno u proizvodnji

U svijetu proizvodnje, činstvenost sječanja je ključni faktor koji utječe na produktivnost i uspjeh operacija. S napredkom tehnologije i razvojem industrije, potreba za preciznošću u procesima proizvodnje postaje sve važnija. Visoka činstvenost sječanja osigurava da se vrijeme proizvodnje minimizira i da su operacijski troškovi pod kontrolom, što je ključno za održavanje konkurentnosti. Proizvođači koriste činstvenost sječanja kao glavni parametar performansi, procjenjujući metrike poput vremena ciklusa i stopa iznosa kako bi prilagodili svoje procese za optimalne rezultate. Shvaćanjem ovih indikatora, tvrtke mogu procijeniti razinu svoje činstvenosti sječanja i donijeti obrazbavana odluka za poboljšanje.

Pregled činstvenosti sječanja u industrijskim primjenama

Učinkovitost reza igra ključnu ulogu u različitim industrijskim primjenama gdje je preciznost najviši prioritet. Izravno utiče na produktivnost proizvodnje, što vodi do kraćih ciklusa proizvodnje i smanjenih operativnih troškova. Kada je učinkovitost reza na vrhuncu, proizvođači mogu postići brža proizvodna tempa istovremeno održavajući visoke standarde kvalitete, što je ključni aspekt u industrijama poput aerodromskih i automobilske. Nadalje, uključivanjem ključnih indikatora performansi poput vremena ciklusa i stopa dobije, proizvođači mogu precizno mjerenje razina učinkovitosti te identificirati područja za potencijalne poboljšaje. Putem strategijskih poboljšanja, učinkovitost reza postaje temelj optimiziranih proizvodnih procesa u raznim sektorima.

Gospodarski i operativni utjecaji loše učinkovitosti

Kada su procesi rezanja neefikasni, ekonomski posljedici mogu biti ozbiljne. Neefikasne operacije često rezultiraju povećanim otpadom i višim troškovima materijala, što direktno utječe na financijsku dobit tvrtki iz proizvodnje. Nacionalna asocijacija proizvođača ističe da tvrtke mogu gubiti do 20% svoje prihoda zbog ovakvih neefikasnosti u operacijama. Nadalje, loše efikasno rezanje može voditi do produženih rokova isporuke, smanjujući konkurentnost tvrtke i oštećujući zadovoljstvo klijenata. Rješavanje tih neefikasnosti ne samo da podigne operativnu efikasnost, već također poboljšava ukupnu ekonomsku izdrživost industrijskih poduzeća, štitajući ih od posljedica dugotrajne neefikasnosti.

Kvaliteta i oštrina žice: Utjecaj na brzinu i preciznost

Uloga materijala žice u performansama rezanja

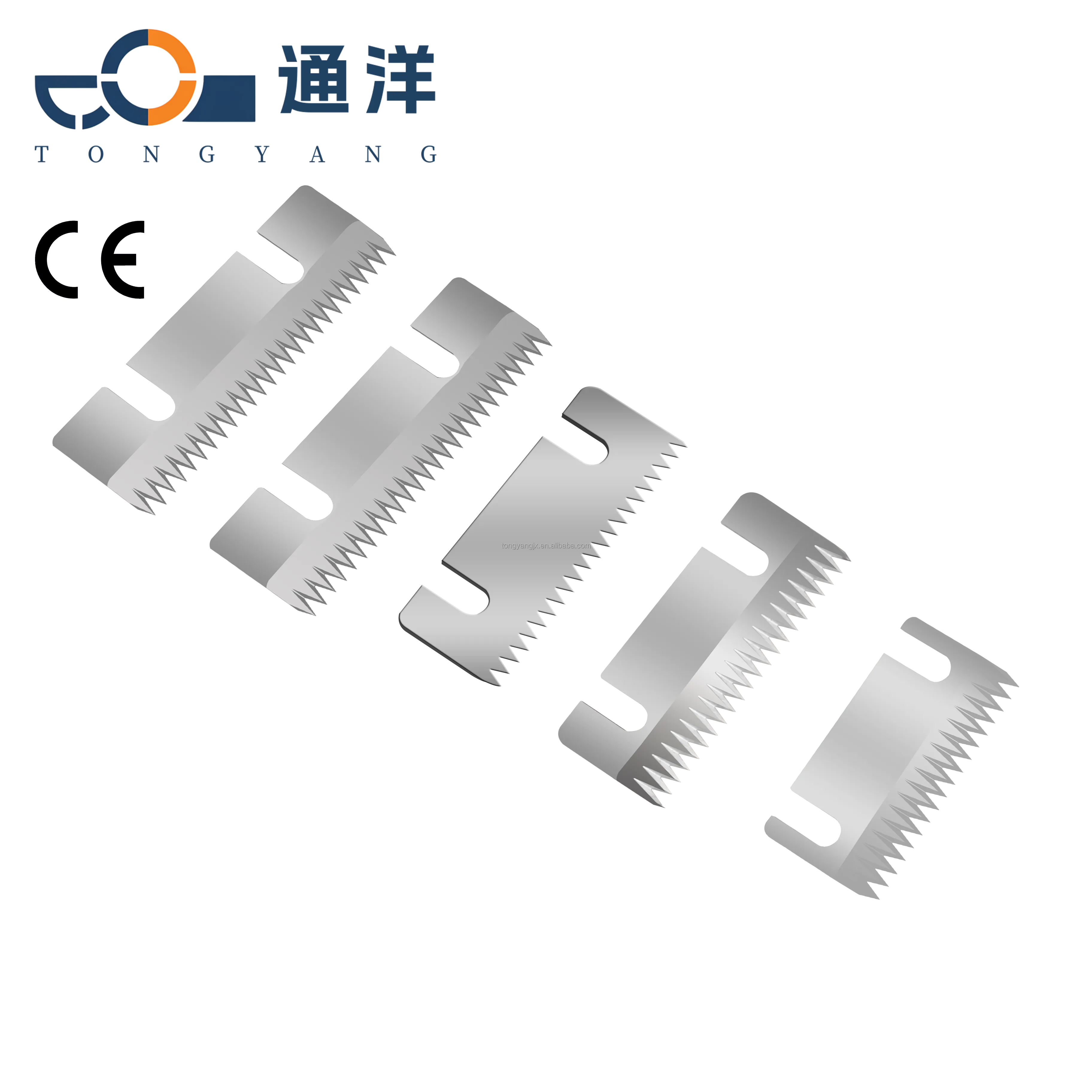

Sastav materijala lopate je ključni element koji izravno utiče na učinkovitost rezanja i efikasnost u proizvodnim procesima. Trajanje i učinkovitost lopate tijekom proizvodnje znatno ovisi o korištenim materijalima, poput karbida i visokobrzinske ocele. Svaki od ovih materijala nudi posebne performanse koje moraju biti usklađene s određenim industrijskim primjenama kako bi se maksimizirali rezultati. Na primjer, lopate od karbida poznate su po svojoj trajnosti i sposobnosti zadržavanja oštrine tijekom dužih razdoblja, čime postaju idealne za zadatke visoke preciznosti. Dokazi ukazuju da odabir pravilnog materijala lopate povećava i brzinu i preciznost, čime se smanjuju zakase u proizvodnji i poboljšava ukupna propusnost.

Važnost redovitog oštavljanja i upravljanja auskom

Redovito oštrjenje čeljusti je ključno za održavanje točnosti sjecišta i smanjenje rizika poništavanja opreme. Provodenjem pažljive strategije upravljanja nošenjem osigurava se produženi život vremena čeljusti, što se pretvara u štednju troškova i minimalizaciju neaktivnog vremena u proizvodnim operacijama. Prema studiji Instituta za proizvodnju, konzistentno praćenje stanja čeljusti ne samo da poboljšava performanse sjecišta, već i smanjuje nepotrebne troškove. Fokusirajući se na redovite procjene i održavanje, proizvođači mogu održavati visoke razine točnosti sjecišta i operativne učinkovitosti. Ovaj proaktivni pristup skrbu za čeljust podržava neprekinute cikluse proizvodnje, dalje potičući konkurentnu prednost na tržištu.

Saglasnost materijala: Prilagođavanje vrste čeljusti svojstvima materijala

Kako tvrdota materijala utječe na izbor čeljusti

Tvrdost materijala kritično utječe na izbor češlja, što utječe i na brzinu režanja te kvalitet završnog proizvoda. Kada je riječ o tvrđim materijalima, potrebni su robustniji češljevi kako bi se održao učinkovitost i osigurala čista reza. U suprotnosti, jači materijali dopuštaju širu paletu opcija češljeva bez gubitka performansi. Industrijske analize su pokazale da neslaganje između svojstava češlja i materijala odgovorno je za značajan dio operativnih stajala. Stoga, izbor pravilnog tipa češlja temeljen na tvrdoci materijala može izravno poboljšati performanse režanja i smanjiti neočekivana stajala u procesu proizvodnje.

Izbor češlja za različite vrste materijala i debljine

Odabir idealnog češlja za različite materijale i debljine ključan je za postizanje optimalnih rezultata šarenja. Svaki materijal ima posebne karakteristike, poput debljine, gustoće i izdržljivosti na povlačenje, koje određuju najpogodniju konfiguraciju češlja. Na primjer, deblji materijali možda zahtijevaju češljeve s većim zubovima za učinkovito šarenje, dok tanki, osjetljivi materijali mogu tražiti fino zubastije češlje da se spriječi oštećenje. Studije iz materijalne znanosti ističu važnost uzimanja u obzir ovih varijabli; zanemarivanje njih može ne samo usporiti produktivnost, već i rezultirati višim stopama otpada. Stoga je informirani odabir češlja ključan za poboljšanje učinkovitosti šarenja i održavanje standarda kvalitete u proizvodnji.

Postavke mašine: Optimizacija brzine, tlaka i poravnanja

Prilagođavanje brzine šarenja za materijal i vrstu češlja

Optimiziranje brzine sjecišta ključno je za povećanje učinkovitosti procesa i osiguravanje odlične kvalitete proizvoda. Brzina sjecišta mora se prilagoditi na temelju materijala i specifikacija češlja kako bi se postigla minimalna nošenja i maksimalna proizvodnja. Pravilnom regulacijom brzine operatori znatno mogu smanjiti operacijske troškove i nošenje opreme. Na primjer, upotreba odgovarajuće brzine sjecišta za određeni tip metala može povećati životnu dobu alata i osigurati glatku površinu krajnjeg proizvoda. Studija pokazuje da pogrešne postavke brzine mogu posljedice umrštati degradaciju alata i povećati troškove proizvodnje. Stoga je razumijevanje i primjena odgovarajuće brzine sjecišta ključno za održavanje ravnoteže između brzine i kvalitete.

Pravilne tehnike kalibracije i poravnanja strojeva

Točna kalibracija i poravnanje reznih strojeva ključno su za postizanje konzistentnog rezultata. Provodeći periodične procjene i prilagodbe, može se sprečiti neporavnanost, koja često uzrokuje defekte proizvoda te prekida radnu točnost. Dobro kalibrisani stroj osigurava optimalno djelovanje, produžujući životni vijek češljaka i različitih komponenti tako da svi djelovito funkcioniraju. Kada su strojevi ispravno poravnati, smanjenje trenja i vibracije ne samo povećava produktivnost nego i štiti integritet mašinerije. U biti, ulaganje vremena u preciznu kalibraciju strojeva donosi dobitke u obliku produženog života opreme i veće kvalitete proizvoda.

Prakse održavanja: Osiguranje dugoročne učinkovitosti

Planirano oštrivanje i protok zamjene češljaka

Planirano oštrjenje i zamjena češljeva su ključni za održavanje učinkovitih rezalnih procesa u različitim industrijskim granama. Dobro planirani raspored održavanja osigurava da su češljevi uvijek u optimalnom stanju, smanjujući ausi i polom i sprečavajući neočekivane zaustave u radu. Redovne provjere održavanja omogućuju rano otkrivanje gubitka kvalitete češljeva, stoga potiču proaktivnu zamjenu. Industrijske analize pokazuju da se oko 40% gubitaka u proizvodnji može pripisati lošem održavanju rezalnih alata. Stoga, pridržavanje strukturiranim protokolima oštrjenja i zamjene češljeva nije samo o održavanju učinkovitosti, već i o zaštiti neprekinutosti proizvodnje i smanjenju mogućih finansijskih gubitaka.

Postupci čišćenja za sprečavanje nagomilavanja smeta

Postavljanje učinkovitih postupaka čišćenja ključno je za sprečavanje nagomilavanja smeta, što može znatno oslabiti radnu sposobnost stroja i uzrokovati neispravnosti. Uvođenje standardiziranog rutinskog čišćenja pomaže u održavanju neprekinutih operacija i duge životne dobi opreme. Statistička analiza potvrđuje da čisti radni prostor poboljšava performanse strojeva, moguće smanjujući neuspešne operacije do 30%. Uključivanjem redovitog čišćenja u prakse održavanja, tvrtke mogu osigurati da njihovi šrederi i druga oprema rade učinkovito, time maksimizirajući produktivnost i održavajući visoke standarde kvalitete izlaznog proizvoda.

Vještine operatora: Uloga obuke u efikasnom šarenju

Važnost pravilne rukovanja i tehnike

Vještina operatera u korištenju opreme izravno utiče na učinkovitost rezanja. Vješto upravljanje smanjuje pogreške, poboljšava sigurnost i povećava produktivnost, stvarajući efikasniji radni proces. Na primjer, dokazi pokazuju da dobro obučeni operateri mogu povećati učinkovitost rezanja do 25% u proizvodnim okruženjima. Ova značajna poboljšanja ističu potrebu za kompletnim obrazovnim programima koji se fokusiraju na savršenjenje tehnika i protokola sigurnosti.

Neprestano obrazovanje o novim tehnologijama i metodama

U brzo se mijenjućem proizvodnom landšeftu, neprestano učenje je ključno za održavanje konkurentnog prednosti. Operatori moraju biti obavešteni o novim tehnologijama i načinima rezanja kako bi optimirali operativnu učinkovitost. Ulaganje u stalno obrazovanje osigurava da operatori budu opremljeni najnovijim vještinama i znanjem potrebnim za svoje uloge. Istraživanja pokazuju da organizacije posvećene redovitoj obuci ne samo da vide poboljšanja u operativnoj učinkovitosti, već i u stopama zadržavanja zaposlenika. Ova posveta obrazovanju fakultira inovaciju i prilagodljivost unutar radne snage.

Zaključak: Kombiniranje čimbenika za maksimiziranje produktivnosti

Integracija češija, mašine i ljudskih elemenata

Postizanje optimalne učinkovitosti rezanja zahtijeva cjeloviti pristup koji obuhvaća integraciju tehnologije, opreme i vještina operatera. Sinergija između noževa, strojeva i obučanog osoblja može znatno poboljšati prakse rezanja, smanjujući pogreške i maksimizirajući izlaz. Suradnja između odjela – poput inženjerstva, tehnologije i operacija – često vodi do poboljšane inovacije, štitajući napredak u metodama rezanja. Industrijski standardi pokazuju da integrirani sustavi značajno mogu smanjiti otpad i povećati ukupnu produktivnost, ističući potrebu za kompletnim upravljačkim strategijama kako bi se ove komponente učinkovito spojile.

Buduće trendovi u optimizaciji učinkovitosti rezanja

Inovacije u materijalima i tehnologiji strojeva otvaraju put novim metodama za povećanje učinkovitosti režanja. Uvođenje analize podataka i mašinskog učenja očekuje se da će revolucionirati način nadzora i optimizacije procesa režanja, pružajući uvide u realno-vremenske prilagodbe za maksimalnu učinkovitost. Nove trendovi ukazuju na pomak prema automatizaciji i pametnim tehnologijama, obećavajući neverovatne razine produktivnosti u proizvodnim i izradnim sektorima. Slijedeći evoluciju ovih tehnologija, poslovnice koje prihvate automatizaciju i integriraju pametne alate za režanje vjerojatno će iskusiti poboljšanu učinkovitost, smanjenje troškova i naprednije operativne mogućnosti.

FAQ

Zašto je učinkovitost režanja važna u proizvodnji?

Učinkovitost režanja ključna je jer direktno utječe na produktivnost, operativne troškove i konkurentnu prednost osiguravajući preciznost i smanjujući otpad.

Kako materijal žica utiče na performanse režanja?

Materijal češlja utječe na njegovu trajnost, oštrost i ukupnu učinkovitost u proizvodnji, s izborom poput karbida koji nudi dugotrajnu preciznost.

Koju ulogu igraju postavke stroja u učinkovitosti rezanja?

Postavke stroja kao što su brzina, tlak i poravnanje ključne su za optimiranje procesa rezanja, smanjenje auskanja i osiguravanje kvalitete proizvoda.

Zašto je obuka operatera važna za učinkovitost rezanja?

Odobrena obuka osigurava da operateri mogu vješto upravljati opremom, smanjujući pogreške, poboljšavajući sigurnost i povećavajući ukupnu učinkovitost proizvodnje.

Koje buduće trendove se očekuju u optimizaciji učinkovitosti rezanja?

Budući trendovi uključuju korištenje analize podataka, strojnog učenja i automacije kako bi se pružila optimizacija u stvarnom vremenu i značajno povećala produktivnost.

Sadržaj

- Uvod: Zašto je učinkovito sjecanje bitno u proizvodnji

- Kvaliteta i oštrina žice: Utjecaj na brzinu i preciznost

- Saglasnost materijala: Prilagođavanje vrste čeljusti svojstvima materijala

- Postavke mašine: Optimizacija brzine, tlaka i poravnanja

- Prakse održavanja: Osiguranje dugoročne učinkovitosti

- Vještine operatora: Uloga obuke u efikasnom šarenju

- Zaključak: Kombiniranje čimbenika za maksimiziranje produktivnosti

- FAQ

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN