Johdanto: Miksi leikkausvaikutus on tärkeää valmistuksessa

Valmistuksen maailmassa leikkaustehokkuus on avainpiirteinä vaikuttava tekijä, joka vaikuttaa tuottavuuteen ja toiminnalliseen menestymiseen. Kun teknologia kehittyy ja teollisuusmuodot muuttuvat, tarkkuuden tarve valmistusprosesseissa tulee yhä kriittisemmäksi. Korkea leikkaustehokkuus varmistaa, että tuotantoaikaa minimoidaan ja toimintakustannukset pysyvät hallinnassa, mikä on olennaista kilpailukyvyn säilyttämiseksi. Valmistajat käyttävät leikkaustehokkuutta ydinsuorituskykyparametrina arvioimalla mittareita, kuten kykli-aikaa ja tuotosastea, jotta prosesseja voidaan optimoida parhaan mahdollisen tuloksen saavuttamiseksi. Ymmärtämällä näitä osoittimia yritykset voivat arvioida leikkaustehokkuutensa tasoa ja tehdä perusteltuja päätöksiä parannusta varten.

Yleiskatsaus leikkaustehokkuudesta teollisissa sovelluksissa

Leikkaustehokkuus näkee keskeisenä roolinsa monissa teollisuuden sovelluksissa, joissa tarkkuus on ensisijainen. Se vaikuttaa suoraan valmistustuottavuuteen, mikä johtaa lyhyempiin tuotantokierroksiin ja alennettuihin toimintakustannuksiin. Kun leikkaustehokkuus on korkeimmillaan, valmistajat voivat saavuttaa nopeammat tuotantovauhdit samalla kun ylläpitävät korkeita laatustandardeja, mikä on ratkaiseva tekijä aloilla kuten ilmailu- ja autoteollisuudessa. Lisäksi avainsuorituskykennoitten, kuten kiertoaika ja tuotosaste, ottaminen huomioon mahdollistaa valmistajille tehokkuustason tarkkan mittaamisen ja parannusmahdollisuuksien tunnistamisen. Strategisten parannusten kautta leikkaustehokkuus muuttuu optimoidun tuotannon perustekijäksi useilla sektoreilla.

Taloudelliset ja toiminnalliset vaikutukset heikosta tehokkuudesta

Kun leikkausprosessit eivät ole tehokkaita, taloudelliset seuraukset voivat olla vakavat. Tehottomat toiminnot johtavat usein lisääntyneeseen hukkaan ja korkeampaan materiaalikustannukseen, mikä vaikuttaa suoraan valmistusaloyritysten talousarvioon. Kansallinen valmistajien liitto korostaa, että yritykset menettävät potentiaalisesti jopa 20 % tulotarkkuudestaan näiden tehottomuuksien vuoksi koko toiminnassa. Lisäksi huono leikkaustehoste voi johtaa pidennettyihin toimitusaikoisiin, heikentämään yrityksen kilpailukykyä ja vahingoittamaan asiakastyytyväisyyttä. Nämä tehottomuudet korjattuaan ei vain paranna operaatioiden tehokkuutta, vaan myös vahvistaa teollisten yritysten kokonaisvaltaista taloudellista kestävyyttä, suojaamalla niitä pitkittyneiden tehottomuuksien aaltovaikutuksilta.

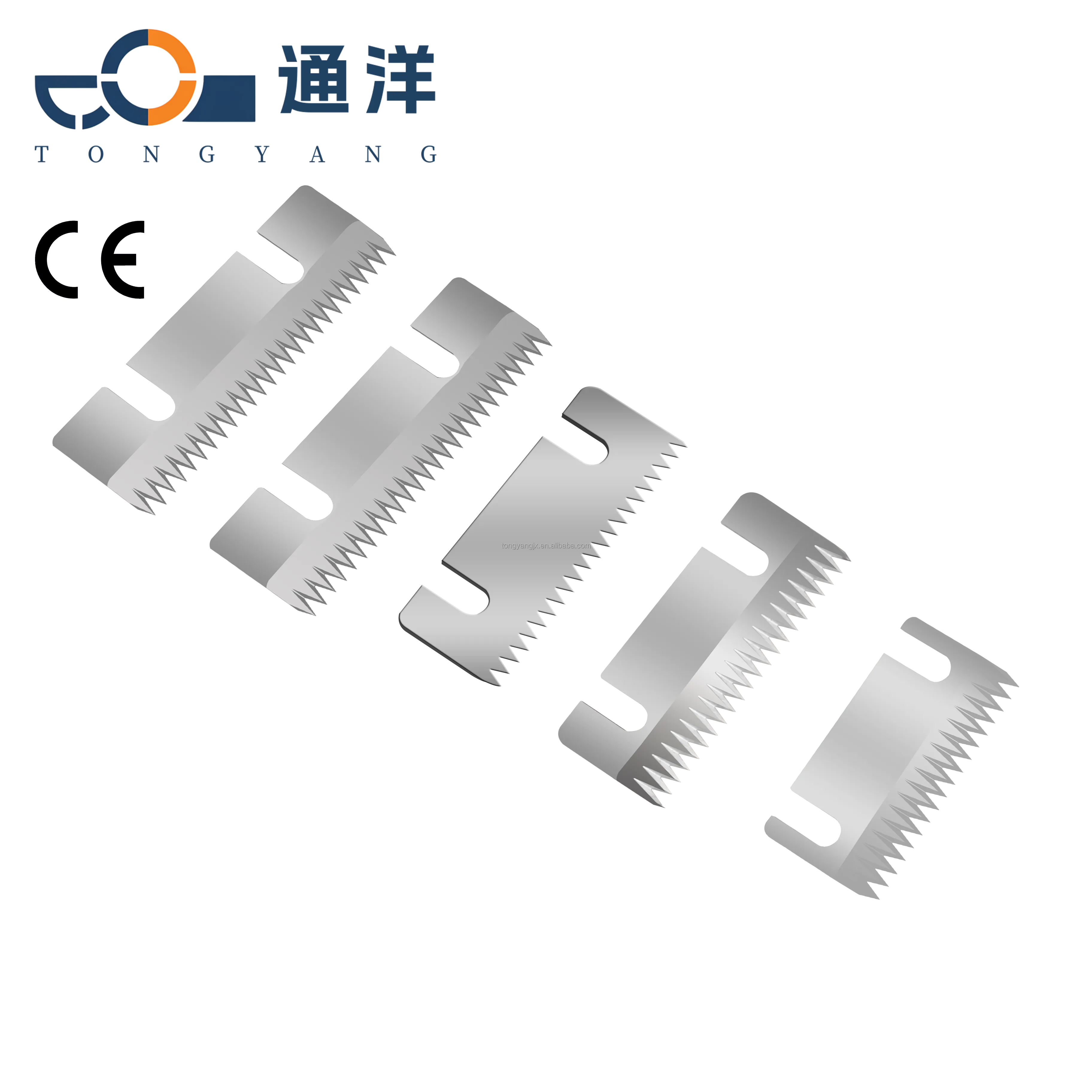

Veitsen laatu ja terveys: vaikutus nopeuteen ja tarkkuuteen

Veitsen materiaalin rooli leikkaussuorituksessa

Lautamateriaalin koostumus on avainasemassa oleva tekijä, joka vaikuttaa suoraan leikkaussuorituksiin ja tehokkuuteen tuotantoprosesseissa. Lautan pitkäkestoisuus ja tehokkuus tuotannossa riippuvat merkittävästi käytettävistä materiaaleista, kuten karbidista ja korkeusnopeuden teräsestä. Jokainen näistä materiaaleista tarjoaa erilaisia suorituskykyedutuja, jotka täytyy sovittaa tiettyihin teollisiin sovelluksiin saavutettavien tulosten maksimoimiseksi. Esimerkiksi karbidilautat tunnetaan kestavuudestaan ja kyvyöstään säilyttää terävyys pidempään aikaan, mikä tekee niistä ideaalisia korkean tarkkuuden tehtäviin. Todisteet osoittavat, että oikeanlainen lautan materiaali parantaa sekä nopeutta että tarkkuutta, mikä vähentää tuotannon viiveitä ja parantaa kokonaislautiasta.

Säännöllisen teräyttämisen ja kulun hallinnan tärkeys

Sivujen säännöllinen teräyttäminen on välttämätöntä leikkaustarkkuuden ylläpitämiseksi ja laitteistovikojen riskien vähentämiseksi. Varovaisen käytännön toteuttaminen kauloittumisen hallinnassa varmistaa sivujen pidempän toimintakunnan, mikä muodostuu maksusäästöiksi ja vähentyneeksi pysähtymisaikaksi tuotantotoimissa. Tutkimuksen mukaan Valmistusteollisuuslaitoksen tutkimuksen mukaan johdonmukainen seuranta sivujen tilasta parantaa ei vain leikkaussuoritusta vaan myös estää tarpeettomia menoja. Keskittymisellä säännöllisiin arvioihin ja huoltoon valmistajat voivat säilyttää korkean leikkaustarkkuuden ja operaatioiden tehokkuuden. Tämä ennakoiva lähestymistapa sivujen hoitoon tukee keskeytymättömiä tuotantokierroksia, lisäämällä kilpailuetua markkinoilla.

Materiaalin yhteensopivuus: Sivujen tyyppi vastaavasti materiaalin ominaisuuksiin

Miten materiaalin kovuus vaikuttaa sivun valintaan

Materiaalin kovuus vaikuttaa merkittävästi joutujen valintaan, mikä puolestaan vaikuttaa molempiin leikkausnopeuteen ja lopputuotteen laatuun. Kovampien materiaalien kanssa tarvitaan vahvia joutuja tehokkuuden säilyttämiseksi ja siistin leikkaustuloksen varmistamiseksi. Toisin sanoitsi, pehmeämmät materiaalit antavat käyttää laajempaa valikoimaa erilaisista joutuvalinnoista ilman suorituskyvyn heikkenemistä. Teollisuusanalyysit ovat osoittaneet, että epäsopivat joutu- ja materiaalivalinnat aiheuttavat huomattavan osan operaation pysähtymisistä. Siksi sopivan joututyypin valitseminen perustuen materiaalin kovuuteen voi suoraan parantaa leikkaussuorituskykyä ja vähentää odottamattomia keskeytyksiä tuotantoprosessissa.

Joutujen valitseminen eri materiaalien tyyppien ja paksuuksien perusteella

Oikean jätteen valitseminen eri materiaaleille ja paksuville on olennaista saavuttaaksesi parhaat leikkaustulokset. Jokainen materiaali omaa ainutlaatuisia ominaisuuksia, kuten paksuuden, tiheyden ja vetojännityksen, jotka määräävät sopivimman jätteen konfiguraation. Esimerkiksi paksammat materiaalit saattavat vaatia suurempia hampaita tehokkaalle leikkaamiselle, kun taas ohuet, herkkät materiaalit saattavat tarvita hienompia jätteitä vahingon estämiseksi. Aineistotieteen tutkimukset korostavat näiden muuttujien huomioon ottamisen tärkeyttä; niiden jättäminen huomiotta voi hidastaa tuottavuutta ja johtaa korkeampaan hylkääntymisasteeseen. Siksi perusteltu jätteen valinta on keskeinen tekijä leikkaustehon parantamisessa ja laatustandardien ylläpitämisessä tuotannossa.

Koneasetukset: Nopeuden, paineen ja tasauksen optimointi

Leikkausnopeuden säätäminen materiaali- ja jätetyypin mukaan

Leikkausnopeuden optimointi on olennaista prosessitehokkuuden parantamiseksi ja ylipuolisen tuotteen laadun varmistamiseksi. Leikkausnopeutta on säädettävä aineiston ja veitsen mukaan saadakseen vähimmän käytännön ja suurimman tuotannon. Oikealla nopeudella käyttäjät voivat merkittävästi vähentää toimintakustannuksia ja laitteiden käytännöitä. Esimerkiksi sopivan leikkausnopeuden käyttäminen tietyn metallin tyypille voi lisätä työkalujen elinaikaa ja taata loppuproductin sileän pinta-ominaisuuden. Tutkimus osoittaa, että väärät nopeusasetukset voivat huonontaa työkalujen tilaa ja kasvattaa tuotantokustannuksia. Siksi oikean leikkausnopeuden ymmärtäminen ja soveltaminen on keskeistä säilyttääksesi tasapainon nopeuden ja laadun välillä.

Koneiden oikea kalibrointi ja tasausmenetelmät

Oikeanlainen kalibrointi ja tasaus leikkauskiekkoon on elintärkeää johdonmukaista leikkausuoritusta varten. Kauden määräisten tarkastusten ja säätöjen tekeminen auttaa estämään epätasapainoja, jotka usein ovat tuotteen hujonnan ja toiminnallisen virtauksen keskeytyksen syynä. Hyvin kalibroidut koneet varmistavat optimaalisen suorituskyvyn, mikä pidennää terästen ja erilaisten komponenttien käyttöeliniä varmistamalla, että ne toimivat huipputehoisuudella. Kun koneet ovat oikein tasattuja, kitkän ja värinäisen väheneminen lisää tuottavuutta samalla kun se suojelee laitteiston eheyttä. Yhteenvetona voidaan sanoa, että ajan sijoittaminen tarkkaan koneiden kalibrointiin maksaa itsensä takaisin pitkällä aikavälillä paremmassa laitteistonsa elinikässä ja korkeammassa tuotteen laadussa.

Korjaustyötä: Varmistetaan pitkäjänteinen tehokkuus

Ajoitukselliset terästen ohjaus- ja vaihtoprotokollat

Suunniteltu teräyttäminen ja veistintäkalasten vaihto ovat keskeisiä tehokkaiden leikkausprosessien ylläpitämiseksi eri teollisuudenaloilla. Hyvin suunniteltu ylläpitosuunnitelma varmistaa, että veistintäkalat ovat aina optimaalissa tilassa, mikä vähentää kuljetta ja estää odottamattomia toimintakeskeytyksiä. Säännölliset ylläpitotarkastukset helpottavat varhaisen havaitsemisen kalasten heikkenemisen, edistämällä ennalta ehkäisviä vaihtoja. Teollisuuden tutkimustiedot osoittavat, että noin 40 % tuotantomenetyksistä johtuu huonosta ylläpidosta leikkaustyökaluissa. Siksi noudattaminen rakenteellisia protokollia veistintäkalasten teräyttämiseen ja vaihtoon ei ole vain tehokkuuden ylläpitämistä, vaan myös tuotannon jatkuvuuden turvaamista ja potentiaalisten taloudellisten menetysten vähentämistä.

Puhdistusmenettelyt estääkseen jätteen kasaantumisen

Tehokkaiden puhdistusmenetelmien perustaminen on ratkaisevaa haitallisen jätekasvun välttämiseksi, mikä voisi huomattavasti heikentää koneen suorituskykyä ja johtaa vikailmiin. Standardoidun puhdistusrutiinin käyttöönottaminen auttaa ylläpitämään sujuvia toimintoja ja laitteen kestovuutta. Tilastollinen analyysi osoittaa, että puhtaasta työympäristöstä hyötyvät koneiden suorituskyvyt, mikä voi vähentää epäonnistuneita toimintoja jopa 30 prosenttia. Säännöllisen puhdistuksen integroimalla huoltotoimiin yritykset voivat varmistaa, että heidän murskauskoneensa ja muu laite toimivat tehokkaasti, siten maksimoimalla tuottavuuden ja ylläpitämällä korkeita laatutavoitteita.

Toimijan taidot: Koulutuksen rooli leikkaussuorituksessa

Oikean käsittelyn ja tekniikan merkitys

Toimijoiden taitojen käyttää laitteita vaikuttaa suoraan leikkaustehokkuuteen. Terävä käsittely vähentää virheitä, parantaa turvallisuutta ja nostaa tuottavuutta, mikä Luo tehokkaamman työvirran. Esimerkiksi todisteet osoittavat, että hyvin koulutetut toimijat voivat parantaa leikkaustehokkuutta jopa 25 %: lla valmistusympäristöissä. Tämä merkittävä parannus korostaa tarvetta kattaviin koulutusohjelmiin, jotka keskittyvät hienosäädetyihin tekniikoihin ja turvallisuussopimuksiin.

Jatkuva koulutus uusista teknologioista ja menetelmistä

Nopeasti kehittyvässä valmistuslandskapissa jatkuva oppiminen on avain kilpailuetuuden ylläpitämiseen. Toimijoiden tulee pysyä ajantasaisina uusien teknologioiden ja leikkausmenetelmien osalta, jotta operaatioiden tehokkuutta voidaan optimoida. Jatkuvan koulutuksen investointi varmistaa, että toimijat ovat varustettuja viimeisimmillä taidoilla ja tiedolla, jotka ovat olennaisia heidän rooleissaan. Tutkimukset osoittavat, että organisaatiot, jotka sitoutuvat säännölliseen koulutukseen, huomaavat parannuksia sekä operaatioiden tehokkuudessa että työntekijöiden pidetyssä suhteessa. Tämä koulutukseen liittyvä sitoutuminen edistää innovaatiota ja sopeutumiskykyä työvoimassa.

Johtopäätös: Tekijöiden yhdistäminen tuottavuuden maksimoimiseksi

Laukun, koneen ja ihmisen integrointi

Parhaan leikkaustehokkuuden saavuttaminen vaatii kattavan lähestymistavan, joka käsittää teknologian, laitteiston ja käyttäjän taidot. Laitteiden, koneiden ja koulutetun henkilöstön yhteistyö voi merkittävästi parantaa leikkauskäytäntöjä, vähentää virheitä ja suurtaa tuotantoa. Osastojen, kuten insinööreiden, teknologisten ja toiminnallisten yksiköiden välisen yhteistyön avulla voidaan edistää innovaatiota ja kehittää leikkausmenetelmiä. Teollisuuden mittapuissa osoitetaan, että integroituja järjestelmiä käyttämällä voidaan merkittävästi vähentää hukkaa ja lisätä yleistä tuottavuutta, korostamalla tarvetta kattaviin johtamisstrategioihin näiden komponenttien tehokkaan yhdistämiseksi.

Tulevaisuuden suunnat leikkaustehokkuuden optimoinnissa

Innovaatiot materiaaleissa ja koneistoteknologiassa avaavat tien uusille menetelmille leikkaustehokkuuden parantamiseksi. Datatyöntekijöiden ja koneoppimisen integrointi odotetaan vallankumauttavan sitä, miten leikkausprosesseja seurataan ja optimoidaan, tarjoamalla näkemyksiä reaaliaikaisiin säätöihin tehokkuuden maksimoimiseksi. Nousevista suuntauksista käy ilmi siirtymä automaatioon ja älykkään teknologian suuntaan, lupaavat ennennäkemättömät tuottavuustasot valmistus- ja tuotantosektoreissa. Kun nämä teknologiat kehittyvät, yritykset, jotka ottavat käyttöön automaation ja integroitavat älykkäät leikkaustyökalut, todennäköisesti kokevat lisääntynyttä tehokkuutta, alentuneita kustannuksia ja korkeampia toimintakykyjä.

FAQ

Miksi leikkaustehokkuus on tärkeää valmistuksessa?

Leikkaustehokkuus on elintärkeää, koska se vaikuttaa suoraan tuottavuuteen, toimintakustannuksiin ja kilpailuetuun varmistamalla tarkkuuden ja vähentämällä jätettä.

Miten veitsen materiaali vaikuttaa leikkaussuorituskykyyn?

Langan materiaali vaikuttaa sen kestoon, terheysasteeseen ja yleiseen tuotantotehokkuuteen, ja valinnot kuten karbidi tarjoavat kestävää tarkkuutta.

Minkä roolin koneasetukset pelottavat leikkaustehokkuudessa?

Koneasetukset, kuten nopeus, paine ja tasaus, ovat ratkaisevia leikkausprosessien optimoimisessa, käyttöelämän lyhentämisessä ja tuotteen laadun varmistamisessa.

Miksi käyttäjän koulutus on tärkeää leikkaustehokkuudessa?

Kunnollinen koulutus varmistaa, että käyttäjät pystyvät käsittelemään laitteita taitoisesti, vähentävät virheitä, parantavat turvallisuutta ja nostavat kokonaisvaltaista tuotantotehokkuutta.

Mitkä tulevaisuuden suuntaviivat odotetaan leikkaustehokkuuden optimoinnissa?

Tulevaisuuden suuntaviivoja ovat datanalyytiksen, koneoppimisen ja automatisoinnin käyttö reaaliaikaisessa optimoinnissa ja tuottavuuden merkittävässä parantamisessa.

Sisällötila

- Johdanto: Miksi leikkausvaikutus on tärkeää valmistuksessa

- Veitsen laatu ja terveys: vaikutus nopeuteen ja tarkkuuteen

- Materiaalin yhteensopivuus: Sivujen tyyppi vastaavasti materiaalin ominaisuuksiin

- Koneasetukset: Nopeuden, paineen ja tasauksen optimointi

- Korjaustyötä: Varmistetaan pitkäjänteinen tehokkuus

- Toimijan taidot: Koulutuksen rooli leikkaussuorituksessa

- Johtopäätös: Tekijöiden yhdistäminen tuottavuuden maksimoimiseksi

-

FAQ

- Miksi leikkaustehokkuus on tärkeää valmistuksessa?

- Miten veitsen materiaali vaikuttaa leikkaussuorituskykyyn?

- Minkä roolin koneasetukset pelottavat leikkaustehokkuudessa?

- Miksi käyttäjän koulutus on tärkeää leikkaustehokkuudessa?

- Mitkä tulevaisuuden suuntaviivat odotetaan leikkaustehokkuuden optimoinnissa?

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN