Einführung: Warum Schneideffizienz in der Fertigung wichtig ist

Im Bereich der Fertigung ist die Schneideffizienz ein entscheidender Faktor, der die Produktivität und den operativen Erfolg beeinflusst. Mit dem technologischen Fortschritt und der Entwicklung der Industrien wird die Notwendigkeit von Präzision in den Fertigungsprozessen immer kritischer. Eine hohe Schneideffizienz stellt sicher, dass Produktionzeiten minimiert und Betriebskosten unter Kontrolle gehalten werden, was essenziell für die Wahrung der Wettbewerbsfähigkeit ist. Hersteller nutzen die Schneideffizienz als Kernleistungsparameter, indem sie Metriken wie Zykluszeit und Ausbeuterate auswerten, um ihre Prozesse auf optimale Ergebnisse hin zu feinjustieren. Durch das Verständnis dieser Indikatoren können Unternehmen ihre Schneideffizienzniveaus bewerten und fundierte Entscheidungen zur Verbesserung treffen.

Übersicht über die Schneideffizienz in industriellen Anwendungen

Die Schneideffizienz spielt eine zentrale Rolle in verschiedenen industriellen Anwendungen, in denen Präzision oberste Priorität hat. Sie beeinflusst direkt die Produktivität im Fertigungsprozess, was zu kürzeren Produktionszyklen und reduzierten Betriebskosten führt. Wenn die Schneideffizienz ihren Höchststand erreicht, können Hersteller höhere Produktionsraten erzielen, während sie hohe Qualitätsstandards aufrechterhalten – ein entscheidender Aspekt in Branchen wie der Luft- und Raumfahrt sowie dem Automobilbereich. Darüber hinaus ermöglichen es die Einbeziehung von Leistungskennzahlen wie Zykluszeit und Ausbeuterate, Herstellern die Effizienzniveaus präzise zu messen und Bereiche für potenzielle Verbesserungen zu identifizieren. Durch strategische Verbesserungen wird die Schneideffizienz zum Eckpfeiler optimierter Produktionsprozesse in allen Sektoren.

Wirtschaftliche und operative Auswirkungen einer schlechten Effizienz

Wenn Schneidprozesse an Effizienz mangeln, können die wirtschaftlichen Auswirkungen gravierend sein. Ineffiziente Operationen führen oft zu vermehrten Abfällen und erhöhten Materialkosten, was sich direkt auf das Finanzergebnis von Fertigungsunternehmen auswirkt. Die National Association of Manufacturers betont, dass Unternehmen aufgrund solcher Ineffizienzen im gesamten Betrieb bis zu 20 % ihres Umsatzes verlieren können. Zudem kann eine geringe Schneideffizienz zu längeren Lieferzeiten führen, was den wettbewerbsfähigen Vorteil eines Unternehmens schwächt und die Kundenzufriedenheit beeinträchtigt. Die Behebung dieser Ineffizienzen steigert nicht nur die operative Effizienz, sondern verbessert auch die allgemeine wirtschaftliche Leistungsfähigkeit industrieller Unternehmen und schützt sie vor den nachhaltigen Auswirkungen langer Ineffizienzen.

Klingenqualität und -Schärfe: Auswirkungen auf Geschwindigkeit und Präzision

Rolle des Klingenmaterials bei der Schneidleistung

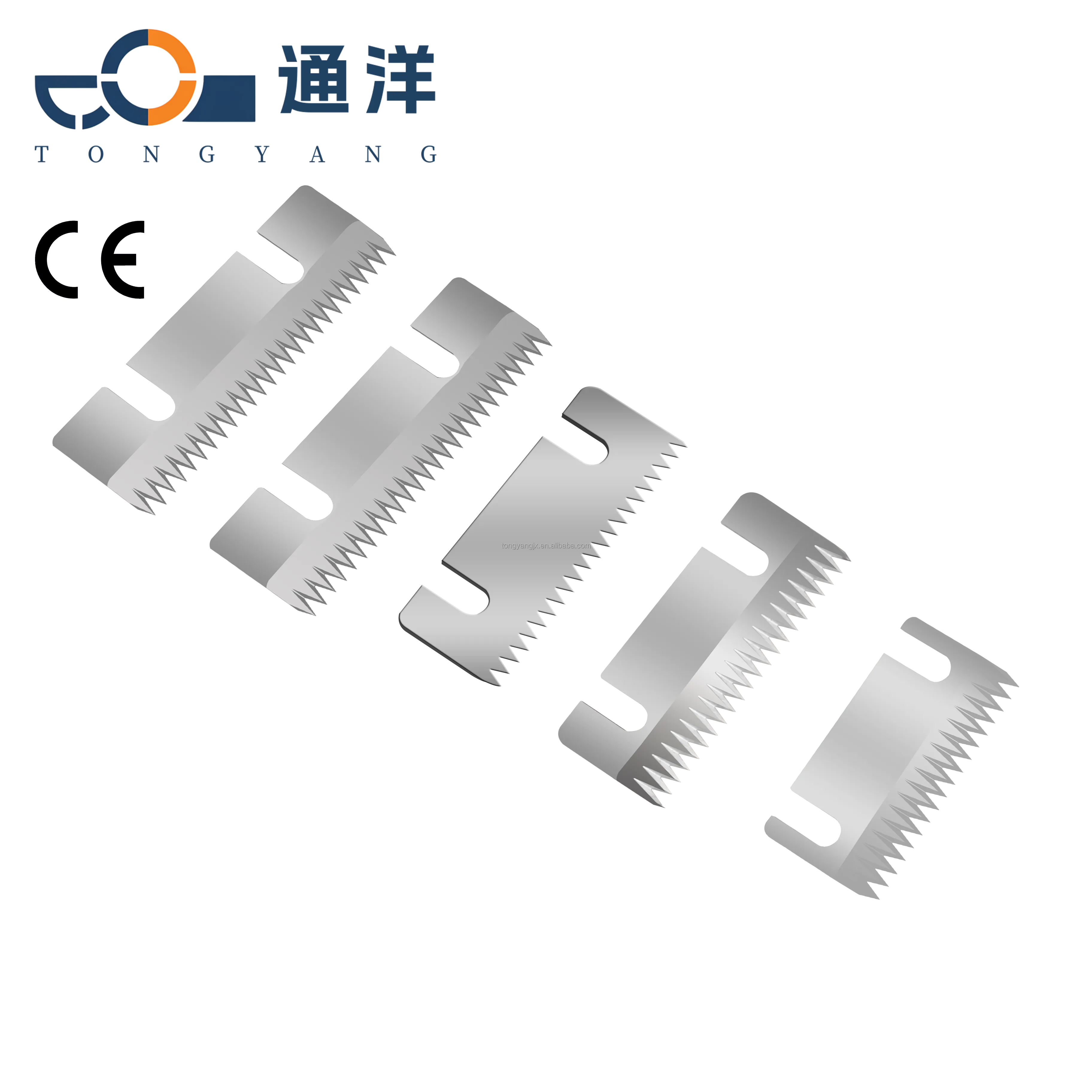

Die Zusammensetzung des Klingenmaterials ist ein entscheidender Faktor, der direkt die Schneideleistung und Effizienz in Fertigungsprozessen beeinflusst. Die Haltbarkeit und Wirksamkeit einer Klinge während der Produktion wird erheblich durch die verwendeten Materialien wie Hartmetall und Hochgeschwindigkeitsstahl beeinflusst. Jedes dieser Materialien bietet unterschiedliche Leistungsmerkmale, die mit spezifischen industriellen Anwendungen abgestimmt sein müssen, um die Ergebnisse zu maximieren. So zeichnen sich Hartmetallklingen durch ihre Dauerhaftigkeit und ihre Fähigkeit aus, über längere Zeiträume scharf zu bleiben, was sie für hochpräzise Aufgaben ideal macht. Es gibt Hinweise darauf, dass die Auswahl des richtigen Klingenmaterials sowohl Geschwindigkeit als auch Präzision erhöht und so Produktionsverzögerungen minimiert und die Gesamtdurchsatzleistung verbessert.

Bedeutung regelmäßigen Schärfens und Verschleißmanagement

Regelmäßiges Schärfen der Klingen ist essenziell, um die Schnittgenauigkeit aufrechtzuerhalten und das Risiko von Ausrüstungsversagen zu verringern. Die Umsetzung einer aufmerksamen Verschleißmanagementstrategie sichert eine verlängerte Klingenlebensdauer, was sich in Kosteneinsparungen und minimiertem Stillstand in der Fertigung auswirkt. Laut einer Studie des Instituts für Fertigung fördert die konsistente Überwachung des Klingenzustands nicht nur die Schnitthaltigkeit, sondern reduziert auch unnötige Kosten. Durch den Fokus auf regelmäßige Bewertungen und Wartung können Hersteller hohe Niveaus an Schnittgenauigkeit und Betriebs-effizienz aufrechterhalten. Dieser proaktive Ansatz zur Klingenpflege unterstützt ununterbrochene Produktionszyklen und verstärkt weiterhin den wettbewerbsfähigen Vorteil auf dem Markt.

Materialverträglichkeit: Abstimmung des Klingentyps auf Materialeigenschaften

Wie Materialhärte die Klingenauswahl beeinflusst

Die Materialhärte beeinflusst kritisch die Wahl der Sägeblätter und wirkt sich sowohl auf die Schnelligkeit des Schneidens als auch auf die Qualität des fertigen Produkts aus. Bei härteren Materialien sind robuste Blätter erforderlich, um Effizienz zu gewährleisten und einen sauberen Schnitt zu erreichen. Im Gegensatz dazu ermöglichen weichere Materialien eine größere Auswahl an Blatttypen ohne Leistungsverlust. Branchenanalysen haben gezeigt, dass Fehlentscheidungen bei der Kombination von Sägeblatt und Material für einen erheblichen Anteil an Betriebsausfällen verantwortlich sind. Daher kann die Auswahl des richtigen Blatttyps je nach Materialhärte direkt die Schneidleistung verbessern und unerwartete Produktionsunterbrechungen reduzieren.

Auswahl von Sägeblättern für verschiedene Materialarten und -dicken

Die Auswahl der idealen Säge für verschiedene Materialien und Dicken ist entscheidend, um optimale Schnittergebnisse zu erzielen. Jedes Material hat unterschiedliche Charakteristiken, wie Dicke, Dichte und Zugfestigkeit, die die geeignete Sägenkonfiguration bestimmen. Zum Beispiel benötigen dickere Materialien möglicherweise Sägen mit größeren Zähnen für eine wirksame Schneidung, während dünne, zarte Materialien feinere Sägen brauchen, um Schäden zu vermeiden. Studien zur Materialwissenschaft betonen die Bedeutung dieser Variablen; ihre Vernachlässigung kann nicht nur die Produktivität beeinträchtigen, sondern auch zu höheren Ausschussraten führen. Daher ist eine fundierte Sägenauswahl von entscheidender Bedeutung, um die Schneideffizienz zu verbessern und die Qualitätsstandards in der Produktion aufrechtzuerhalten.

Maschineneinstellungen: Optimierung von Geschwindigkeit, Druck und Ausrichtung

Anpassen der Schneidgeschwindigkeit für Material und Sägeart

Die Optimierung der Schnittgeschwindigkeit ist entscheidend für die Verbesserung der Prozesseffizienz und die Sicherstellung einer überlegenen Produktqualität. Die Schnittgeschwindigkeit muss auf Basis des Materials und der Spezifikationen der Klinge angepasst werden, um das Verschleißminimum zu erreichen und die Durchsatzkapazität zu maximieren. Durch eine angemessene Einstellung der Geschwindigkeit können Betreiber die Betriebskosten und das Verschleißen der Ausrüstung erheblich reduzieren. Zum Beispiel kann die Verwendung der richtigen Schnittgeschwindigkeit für einen bestimmten Metalltyp den Lebenszyklus der Werkzeuge verlängern und ein glattes Finish des Endprodukts sichern. Eine Studie zeigt, dass falsche Geschwindigkeitseinstellungen das Verschleißmaß der Werkzeuge verschärfen und die Produktionskosten erhöhen können. Daher ist es entscheidend, die richtige Schnittgeschwindigkeit zu verstehen und anzuwenden, um das richtige Gleichgewicht zwischen Geschwindigkeit und Qualität zu wahren.

Richtige Kalibrierung und Ausrichtungstechniken von Maschinen

Eine ordnungsgemäße Kalibrierung und Ausrichtung von Schneidmaschinen ist entscheidend für eine konsistente Schneidleistung. Durch regelmäßige Prüfungen und Anpassungen können Fehlausrichtungen verhindert werden, die oft Ursache von Produktfehlern und Unterbrechungen des Betriebsablaufs sind. Eine gut kalibrierte Maschine gewährleistet optimale Leistung und verlängert die Lebensdauer der Klinge und verschiedener Komponenten, indem sichergestellt wird, dass sie mit maximaler Effizienz betrieben werden. Wenn Maschinen richtig ausgerichtet sind, verringert sich Reibung und Vibration, was nicht nur die Produktivität steigert, sondern auch die Integrität der Maschinen schützt. Im Wesentlichen lohnt sich die Investition in sorgfältige Maschinenkalibrierung durch eine längere Gerätelebensdauer und höhere Produktqualität.

Wartungspraktiken: Sicherstellung langfristiger Effizienz

Geplante Schärfung und Klingenersatzprotokolle

Geplante Schärfung und Austausch von Klingen sind entscheidend für die Aufrechterhaltung effizienter Schneidprozesse in verschiedenen Industrien. Ein gut geplanter Wartungszeitplan stellt sicher, dass die Klingen immer in optimaler Bedingung sind, Verschleiß minimiert und unerwartete Betriebsunterbrechungen verhindert werden. Regelmäßige Wartungsprüfungen ermöglichen die frühzeitige Erkennung von Klingenverschleiß, was proaktive Austausche fördert. Branchenkenntnisse zeigen, dass etwa 40 % der Produktionsverluste auf einen mangelhaften Wartungsschutz von Schneidwerkzeugen zurückzuführen sind. Daher ist das Einhalten strukturierter Schärfungs- und Austauschprotokolle nicht nur wichtig für die Effizienzerhaltung, sondern auch für den Schutz der Produktionskontinuität und die Reduktion potenzieller Finanzverluste.

Reinigungsverfahren zur Verhinderung von Schmutzanhaftungen

Das Einrichten effektiver Reinigungsverfahren ist entscheidend, um das Ansammeln von Schmutz zu verhindern, was die Maschinenleistung erheblich beeinträchtigen und zu Fehlfunktionen führen kann. Die Einführung eines standardisierten Reinigungsrhythmus trägt zur Sicherstellung reibungsloser Operationen und zur Verlängerung der Lebensdauer des Geräts bei. Eine statistische Analyse zeigt, dass eine saubere Arbeitsumgebung die Maschinenleistung verbessert und fehlgeschlagene Operationen um bis zu 30 % reduzieren kann. Durch die Integration regelmäßiger Reinigungen in die Wartungspraktiken können Unternehmen sicherstellen, dass ihre Schreddermaschinen und andere Geräte effizient laufen, wodurch Produktivität maximiert und eine hohe Ausgabekvalität aufrechterhalten wird.

Bedienerskills: Die Rolle der Ausbildung für Schnitteffizienz

Bedeutung von korrektem Umgang und Technik

Die Fähigkeit der Betreiber, das Equipment zu nutzen, beeinflusst die Schneideffizienz direkt. Geschickte Handhabung reduziert Fehler, erhöht die Sicherheit und steigert die Produktivität, wodurch ein effizienterer Arbeitsablauf entsteht. Zum Beispiel zeigt Beweis, dass gut ausgebildete Betreiber die Schneideffizienz in der Fertigungsumgebung um bis zu 25 % verbessern können. Diese erhebliche Verbesserung unterstreicht die Notwendigkeit umfassender Schulungsprogramme, die sich auf verfeinerte Techniken und Sicherheitsprotokolle konzentrieren.

Fortlaufende Ausbildung in neuen Technologien und Methoden

In der sich schnell entwickelnden Fertigungslandschaft ist kontinuierliches Lernen entscheidend, um einen wettbewerbsfähigen Vorteil zu erhalten. Betreiber müssen über neu auftretende Technologien und Schneidmethoden auf dem Laufenden gehalten werden, um die betriebliche Effizienz zu optimieren. Ein Investition in fortlaufende Bildung stellt sicher, dass Betreiber mit den neuesten Fähigkeiten und dem notwendigen Wissen für ihre Rollen ausgestattet sind. Forschungen deuten darauf hin, dass Organisationen, die sich für regelmäßige Schulungen engagieren, nicht nur Verbesserungen in der betrieblichen Effizienz sehen, sondern auch in den Mitarbeiterrückhalteraten. Diese Verpflichtung zur Bildung fördert Innovation und Anpassungsfähigkeit innerhalb der Arbeitskräfte.

Fazit: Kombination von Faktoren zur Maximierung der Produktivität

Integration von Klinge, Maschine und menschlichen Elementen

Die Erreichung einer optimalen Schneideffizienz erfordert einen ganzheitlichen Ansatz, der die Integration von Technologie, Ausrüstung und Fähigkeiten des Operators umfasst. Die Synergie zwischen Klingen, Maschinen und ausgebildetem Personal kann die Schneidpraktiken erheblich verbessern, Fehler minimieren und die Produktion maximieren. Die Zusammenarbeit zwischen Abteilungen wie Ingenieurwesen, Technologie und Betriebsabläufen führt oft zu verstärkter Innovation und fördert Fortschritte in den Schneidmethoden. Branchenstandards zeigen, dass integrierte Systeme die Abfallmenge erheblich reduzieren und die Gesamtproduktivität erhöhen können, was die Notwendigkeit umfassender Managementstrategien unterstreicht, um diese Komponenten effektiv zu vereinen.

Zukünftige Trends in der Optimierung der Schneideffizienz

Innovation in Materialien und Maschinentechnologie bahnt den Weg für neue Methoden zur Steigerung der Schneideffizienz. Die Einbindung von Datenanalyse und maschinellen Lernen wird die Überwachung und Optimierung von Schneeprozessen revolutionieren und Einblicke in Echtzeitanpassungen für maximale Effizienz bieten. Aktuelle Trends deuten auf einen Wechsel hin zu Automatisierung und Smart-Technologien, die unpräzedenzierte Produktivitätsniveaus im Fertigungs- und Produktionss Sektor versprechen. Während diese Technologien weiterentwickelt werden, können Unternehmen, die Automatisierung übernehmen und intelligente Schneewerkzeuge integrieren, eine gesteigerte Effektivität, reduzierte Kosten und verbesserte Betriebsfähigkeiten erfahren.

FAQ

Warum ist Schneideffizienz im Fertigungsprozess wichtig?

Schneideffizienz ist entscheidend, da sie direkt die Produktivität, die Betriebskosten und den wettbewerbsfähigen Vorteil beeinflusst, indem Präzision gesichert und Verschwendung reduziert wird.

Wie beeinflusst das Klingematerial die Schnelleistung?

Das Material der Klinge beeinflusst ihre Haltbarkeit, Schärfe und Gesamteffizienz in der Produktion, wobei Materialien wie Hartmetall eine langanhaltende Präzision bieten.

Welche Rolle spielen Maschineneinstellungen bei der Schnitteffizienz?

Maschineneinstellungen wie Geschwindigkeit, Druck und Ausrichtung sind entscheidend für die Optimierung von Schnittprozessen, die Minimierung von Verschleiß und die Sicherstellung der Produktqualität.

Warum ist die Ausbildung von Bedienern für die Schnitteffizienz wichtig?

Eine ordnungsgemäße Ausbildung stellt sicher, dass Betreiber das Equipment geschickt bedienen können, Fehler reduzieren, die Sicherheit erhöhen und die Gesamteffizienz der Produktion steigern.

Welche zukünftigen Trends werden erwartet, um die Effizienz des Schneidens zu optimieren?

Zukünftige Trends umfassen die Verwendung von Datenanalyse, maschinellem Lernen und Automatisierung, um Echtzeitsoptimierung bereitzustellen und die Produktivität erheblich zu verbessern.

Inhaltsverzeichnis

- Einführung: Warum Schneideffizienz in der Fertigung wichtig ist

- Klingenqualität und -Schärfe: Auswirkungen auf Geschwindigkeit und Präzision

- Materialverträglichkeit: Abstimmung des Klingentyps auf Materialeigenschaften

- Maschineneinstellungen: Optimierung von Geschwindigkeit, Druck und Ausrichtung

- Wartungspraktiken: Sicherstellung langfristiger Effizienz

- Bedienerskills: Die Rolle der Ausbildung für Schnitteffizienz

- Fazit: Kombination von Faktoren zur Maximierung der Produktivität

-

FAQ

- Warum ist Schneideffizienz im Fertigungsprozess wichtig?

- Wie beeinflusst das Klingematerial die Schnelleistung?

- Welche Rolle spielen Maschineneinstellungen bei der Schnitteffizienz?

- Warum ist die Ausbildung von Bedienern für die Schnitteffizienz wichtig?

- Welche zukünftigen Trends werden erwartet, um die Effizienz des Schneidens zu optimieren?

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN