Úvod: Proč je důležitá účinnost řezání výroby

Ve světě výroby je účinnost řezání klíčovým faktorem, který ovlivňuje produktivitu a úspěch operací. S postupem technologie a rozvojem průmyslu se stává přesnost v procesech výroby čím dál důležitější. Vysoká účinnost řezání zajišťuje, že doba produkce je minimalizována a provozní náklady jsou pod kontrolou, což je nezbytné pro udržení soutěživosti. Výrobci využívají účinnost řezání jako jádrovní parametr výkonu, vyhodnocují metriky jako čas cyklu a míru výstupu, aby si upravili své procesy pro optimální výsledky. Porozumění těmto ukazatelům umožňuje firemním subjektům posoudit úroveň účinnosti řezání a přijmout informovaná rozhodnutí k jejich zlepšení.

Přehled účinnosti řezání v průmyslových aplikacích

Účinnost řezání hraje klíčovou roli v různých průmyslových aplikacích, kde je přesnost nejvyšší prioritou. Přímo ovlivňuje produktivitu výroby, což vedete ke kratším cyklům výroby a sníženým provozním nákladům. Když je účinnost řezání na maximální úrovni, mohou výrobci dosáhnout vyšších rychlostí výroby zároveň s udržením vysokých kvalitních standardů, což je klíčová součást v odvětvích jako letectví a automobilový průmysl. Navíc začlenění klíčových ukazatelů výkonu, jako jsou doba cyklu a výsledková míra, umožňuje výrobcům přesně měřit úrovně efektivity a identifikovat oblasti potenciálních vylepšení. Prostřednictvím strategických vylepšení se stává účinnost řezání základem optimalizovaných výrobních procesů napříč odvětvími.

Ekonomické a operační dopady špatné efektivity

Když chybí efektivita řezacích procesů, mohou mít ekonomické důsledky být značné. Neefektivní operace často vedou ke zvýšenému množství odpadu a vyšším nákladům na materiál, což přímo ovlivňuje finanční výkonnost výrobních firem. Národní asociace výrobců zdůrazňuje, že firmy mohou ztratit až 20 % svého příjmu kvůli takovým neefektivitám ve všech operačních oblastech. Navíc má špatná řezací efektivita za následek prodloužené dodací lhůty, což oslabuje konkurenceschopnost společnosti a poškozuje spokojenost zákazníků. Řešení těchto neefektivit nejen zvyšuje operační efektivitu, ale také posiluje celkovou ekonomickou udržitelnost průmyslových podniků, chrání je před důsledky dlouhodobé neefektivnosti.

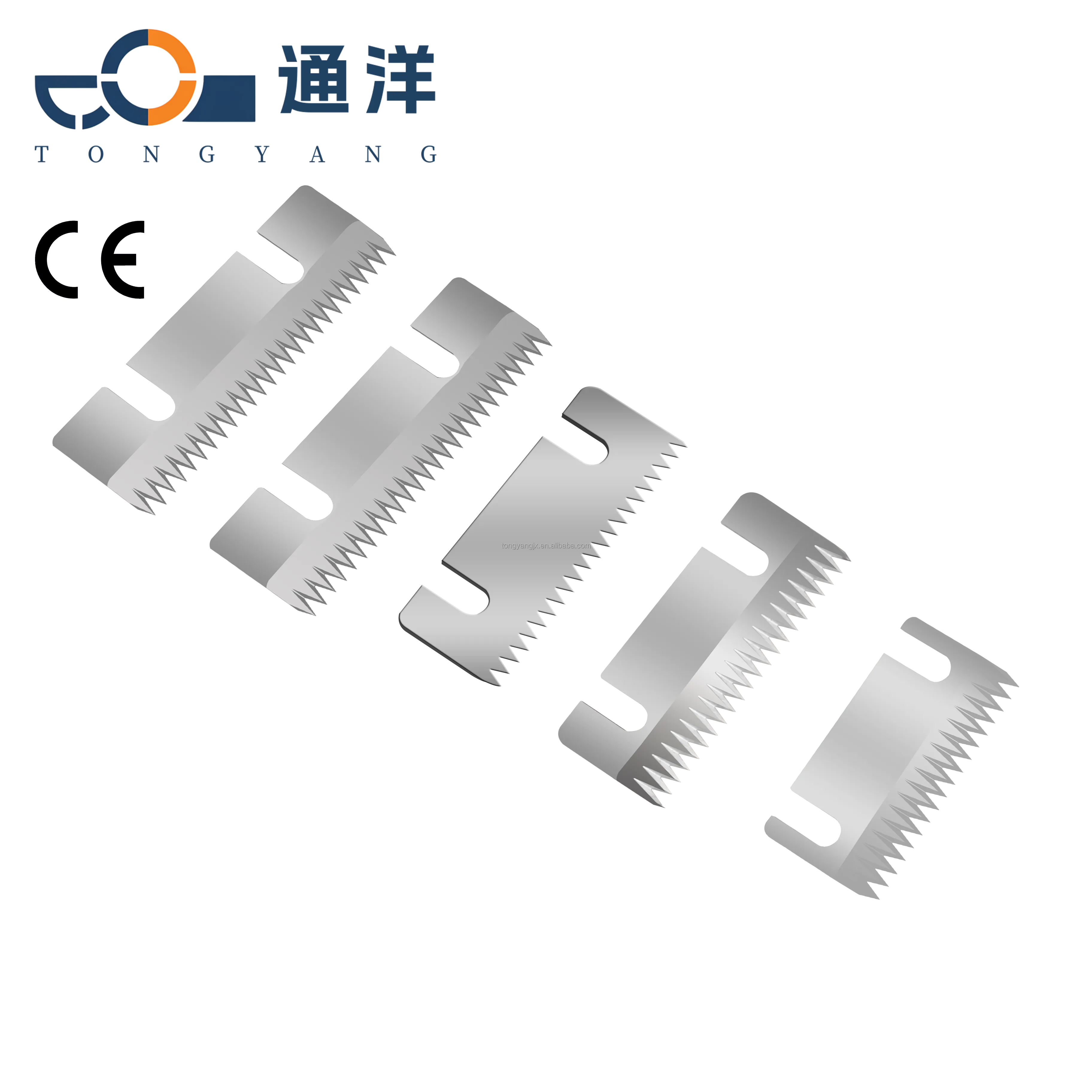

Kvalita a ostrá řeznického ostří: Vliv na rychlost a přesnost

Role materiálu ostří v řezací výkonnosti

Složení materiálu čepele je klíčovým prvkem, který přímo ovlivňuje výkonnost a účinnost řezacích procesů výroby. Trvanlivost a efektivita čepele během produkce jsou významně ovlivněny použitými materiály, jako jsou karbidy a rychlostní oceli. Každý z těchto materiálů nabízí specifické výkonnostní výhody, které musí být zarovnány s konkrétními průmyslovými aplikacemi pro maximalizaci výsledků. Například karbidové čepele jsou známé pro svoji odolnost a schopnost udržet ostrou hrany po delší dobu, což je ideální pro úkoly vyžadující vysokou přesnost. Důkazy ukazují, že volba správného materiálu čepele zvyšuje jak rychlost, tak přesnost, čímž minimalizuje prodlevy v produkci a zlepšuje celkový výkon.

Důležitost pravidelného ostruhování a řízení摩損

Pravidelné broušení ostří je nezbytné pro udržování přesnosti řezu a snižování rizik selhání zařízení. Implementace pozorné strategie správy ausu zajišťuje prodloužený životnostní cyklus ostří, což se překládá do úspor nákladů a minimalizace simply výrobních operací. Podle studie Ústavu výroby konzistentní monitorování stavu ostří nejen zvyšuje výkonnost řezu, ale také omezuje nepotřebné výdaje. Soustředění na pravidelné hodnocení a údržbu umožňuje výrobci udržovat vysokou úroveň přesnosti řezu a operační efektivitu. Tento proaktivní přístup k péči o ostří podporuje nepřetržité výrobní cykly a dále posiluje konkurenceschopnost na trhu.

Slučitelnost materiálů: Hodnotení typu ostří podle vlastností materiálu

Jak ovlivňuje tvrdota materiálu volbu ostří

Tvrdost materiálu kriticky ovlivňuje výběr čepu, což má vliv jak na rychlost řezání, tak i na kvalitu dokončeného produktu. Při práci s tvrdšími materiály jsou nezbytné robustní čepele pro udržení efektivity a zajištění čistého řezu. Naopak, měkčí materiály umožňují širší výběr čepelí bez újmy na výkonu. Analýzy v průmyslu ukázaly, že neshody mezi vlastnostmi čepele a materiálu jsou zodpovědné za významnou část provozních simplyfikací. Proto volba správného typu čepele na základě tvrdosti materiálu může přímo zlepšit výkon řezání a snížit neočekávané zastavení produkčního procesu.

Výběr čepelí pro různé typy materiálů a tloušťky

Výběr ideálního ostří pro různé materiály a tloušťky je zásadní pro dosažení optimálních výsledků řezání. Každý materiál má specifické vlastnosti, jako je tloušťka, hustota a pevnost na trhnutí, které určují nejvhodnější konfiguraci ostří. Například silnější materiály mohou vyžadovat ostří s většími zuby pro účinné řezání, zatímco tenké a náchylné materiály mohou vyžadovat jemnější ostří, aby se předešlo poškození. Studie v oboru materiálové vědy zdůrazňují důležitost brání tyto proměnné v úvahu; jejich ignorování může nejen omezit produktivitu, ale také vést k vyšším množstvím odpadu. Proto je informovaný výběr ostří klíčový pro zvýšení efektivity řezání a udržování kvalitních standardů v produkci.

Nastavení stroje: Optimalizace rychlosti, tlaku a zarovnání

Upravení rychlosti řezání pro typ materiálu a ostří

Optimalizace rychlosti řezání je klíčová pro zvýšení efektivity procesu a zajistění vynikající kvality produktu. Rychlost řezání musí být upravena podle materiálu a specifikací ostří, aby se dosáhlo minimálního vyjetí a maximalizace výstupu. Správnou regulací rychlosti mohou operátoři významně snížit provozní náklady a vyjetí zařízení. Například použití správné rychlosti řezání pro konkrétní druh kovu může prodloužit životnost nástrojů a zajistit hladký dokončený produkt. Studie odhaluje, že špatné nastavení rychlosti může zhoršit degradaci nástrojů a zvýšit produkční náklady. Proto je pochopení a aplikace správné rychlosti řezání nezbytné pro udržení rovnováhy mezi rychlostí a kvalitou.

Správné kalibrace stroje a techniky zarovnání

Přesné kalibrace a zarovnání řezacích strojů jsou nezbytné pro dosažení konzistentního výkonu při řezání. Pravidelná kontrola a úpravy pomáhají zabránit špatnému zarovnání, což často bývá příčinou vad produktů a přerušování provozního toku. Dobře kalibrovaný stroj zajišťuje optimální výkon, prodlužuje životnost ostří a různých součástí tím, že zajišťují jejich maximální efektivitu. Když jsou stroje správně zarovnané, snížení tření a vibrací nejen zvyšuje produktivitu, ale také chrání integritu strojů. V podstatě se čas investovaný do pečlivé kalibrace strojů vyplácí prodloužením života zařízení a lepší kvalitou produktu.

Praktiky údržby: Zajištění dlouhodobé efektivity

Plány na pravidelné ostruhování a výměnu ostří

Plánovaná ostraha a výměna ostří jsou klíčové pro udržování efektivních řezacích procesů v různých odvětvích. Dobře naplánovaný údržbní rozvrh zajišťuje, že ostří vždy bude v optimálním stavu, což snižuje摩d a předchází neočekávaným přerušením provozu. Pravidelné kontroly údržby umožňují časnou detekci degradace ostří a tak podporují preventivní výměnu. Informace z praxe ukazují, že asi 40 % ztrát výroby je způsobeno špatnou údržbou řezacích nástrojů. Proto dodržování strukturovaných protokolů ostrahy a výměny ostří není jen o udržování efektivity, ale také o ochraně spojitosti výroby a snižování potenciálních finančních ztrát.

Čistící postupy pro prevenci nasycení špíny

Nastavení efektivních úklidových postupů je kritické pro předcházení nasycování špíny, které může významně oslabit výkon strojů a způsobit jejich poruchy. Implementace standardizovaného úklidového rutinu pomáhá udržovat hladké provozování a délkovost strojů. Statistická analýza ukazuje, že čisté pracovní prostředí zvyšuje výkon strojů a může snížit počet neúspěšných operací o až 30 %. Začlenění pravidelného úklidu do údržby umožňuje firemám zajistit, aby jejich destičky a další zařízení fungovaly efektivně, tím maximalizují produkci a udržují vysokou kvalitu výstupu.

Dovednosti operátora: Role výcviku ve zvýšení účinnosti řezání

Důležitost správné manipulace a techniky

Úroveň dovedností operátorů při používání zařízení přímo ovlivňuje efektivitu řezání. Zručné zacházení minimalizuje chyby, zvyšuje bezpečnost a zvětšuje produktivitu, čímž vzniká efektivnější pracovní postup. Například důkazy ukazují, že dobře vycvičení operátoři mohou zvýšit efektivitu řezání až o 25 % v produkčních prostředích. Tento významný pokrok zdůrazňuje potřebu komplexních školení zaměřených na rafinované techniky a bezpečnostní postupy.

Nepřetržité vzdělávání v oblasti nových technologií a metod

V rychle se měnícím průmyslovém prostředí je neustálé učení klíčové pro udržení soutěžní výhody. Operátoři musí být informováni o nových technologiích a řeznických metodách, aby optimalizovali provozní efektivitu. Investice do dlouhodobého vzdělávání zajišťuje, že operátoři budou disponovat nejnovějšími dovednostmi a znalostmi nutnými pro jejich role. Výzkum ukazuje, že organizace oddané pravidelnému školení si nejen zlepšují provozní efektivitu, ale také míru zadržování zaměstnanců. Tento závazek k vzdělávání podporuje inovaci a pružnost v pracovní síle.

Závěr: Kombinování faktorů pro maximalizaci produktivity

Integrace čepelového, strojového a lidského prvku

Dosahování optimální účinnosti řezání vyžaduje komplexní přístup, který zahrnuje integraci technologie, vybavení a dovedností operátorů. Synergie mezi noži, stroji a vycvičeným personálem může významně zlepšit praktiky řezání, minimalizovat chyby a maximalizovat výstup. Spolupráce mezi odděleními, jako jsou inženýrství, technologie a provoz, často vedou k rozšíření inovací, podporujících pokroky v metodách řezání. Průmyslové referenční body ukazují, že integrované systémy mohou významně snížit množství odpadu a zvýšit celkovou produktivitu, což zdůrazňuje potřebu komplexních manažerských strategií pro efektivní sjednocení těchto složek.

Budoucí trendy v optimalizaci účinnosti řezání

Inovace v oblasti materiálů a technologie strojů ukazuje cestu k novým metodám zvyšování efektivity řezání. Použití datové analýzy a strojového učení by mělo revolucionalizovat, jak jsou sledovány a optimalizovány procesy řezání, poskytujíce přehled o úpravách v reálném čase pro maximální efektivitu. Vznikající trendy naznačují přesun k automatizaci a chytrým technologiím, které slibují nevídané úrovně produktivity v oblastech výroby a produkce. Jak se tyto technologie vyvíjejí, firmy, které přijmou automatizaci a integrují chytré nástroje na řezání, pravděpodobně zažijí zvýšenou účinnost, snížené náklady a rozšířené operační schopnosti.

Často kladené otázky

Proč je efektivita řezání důležitá výrobně?

Efektivita řezání je klíčová, protože přímo ovlivňuje produktivitu, provozní náklady a konkurenceschopnost tím, že zajistí přesnost a sníží množství odpadu.

Jak ovlivňuje materiál ostří výkon při řezání?

Materiál čepele ovlivňuje jeho odolnost, ostrost a celkovou účinnost v produkci, s volbami jako kárník nabízejícími dlouhodobou přesnost.

Jakou roli hrají nastavení stroje při účinnosti řezání?

Nastavení stroje, jako je rychlost, tlak a zarovnání, jsou klíčová pro optimalizaci procesů řezání, minimalizaci摩nosnosti a zajištění kvality produktu.

Proč je školení operátora důležité pro účinnost řezání?

Přiměřené školení zajistí, aby operátoři mohli obratně zacházet s vybavením, snižovali chyby, zvyšovali bezpečnost a posilovali celkovou účinnost výroby.

Jaké budoucí trendy se čekají v optimalizaci účinnosti řezání?

Budoucí trendy zahrnují použití datové analýzy, strojového učení a automatizace pro poskytování optimalizace v reálném čase a významné zvýšení produktivity.

Obsah

- Úvod: Proč je důležitá účinnost řezání výroby

- Kvalita a ostrá řeznického ostří: Vliv na rychlost a přesnost

- Slučitelnost materiálů: Hodnotení typu ostří podle vlastností materiálu

- Nastavení stroje: Optimalizace rychlosti, tlaku a zarovnání

- Praktiky údržby: Zajištění dlouhodobé efektivity

- Dovednosti operátora: Role výcviku ve zvýšení účinnosti řezání

- Závěr: Kombinování faktorů pro maximalizaci produktivity

- Často kladené otázky

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN