المقدمة: لماذا تهم كفاءة القطع في التصنيع

في عالم التصنيع، تعتبر كفاءة القطع عاملاً رئيسياً يؤثر على الإنتاجية ونجاح العمليات. مع تقدم التكنولوجيا واستمرار تطور الصناعات، يزداد الطلب على الدقة في عمليات التصنيع. توفر كفاءة القطع العالية ضماناً لتقليل أوقات الإنتاج والحفاظ على التكاليف التشغيلية تحت السيطرة، وهو أمر أساسي للحفاظ على التنافسية. يستخدم المصنعون كفاءة القطع كمعيار أداء رئيسي، حيث يقومون بتقييم المؤشرات مثل زمن الدورة ومعدل الإنتاج لضبط عملياتهم لتحقيق نتائج مثلى. من خلال فهم هذه المؤشرات، يمكن للمؤسسات تقييم مستويات كفاءة القطع لديها واتخاذ قرارات مدروسة للتحسين.

نظرة عامة حول كفاءة القطع في التطبيقات الصناعية

تلعب كفاءة القطع دورًا محوريًا في العديد من التطبيقات الصناعية حيث تكون الدقة أولوية قصوى. فهي تؤثر مباشرة على إنتاجية التصنيع، مما يؤدي إلى دورة إنتاج أقصر وتكاليف تشغيل أقل. عندما تكون كفاءة القطع عند أعلى مستوياتها، يمكن للمصنعين تحقيق معدلات إنتاج أسرع مع الحفاظ على معايير جودة عالية، وهو جانب حاسم في الصناعات مثل الفضاء والسيارات. بالإضافة إلى ذلك، فإن إدراج مؤشرات الأداء الرئيسية مثل وقت الدورة ومعدل الإنتاج يسمح للمصنعين بقياس مستويات الكفاءة بدقة وتحديد المجالات التي يمكن تحسينها. من خلال التحسينات الاستراتيجية، تصبح كفاءة القطع ركيزة لعمليات الإنتاج المُحسّنة عبر القطاعات.

الأثر الاقتصادي والتشغيلي للكفاءة الضعيفة

عندما تفتقر عمليات القطع إلى الكفاءة، يمكن أن تكون التبعات الاقتصادية خطيرة. غالباً ما تؤدي العمليات غير الفعالة إلى زيادة النفايات وارتفاع تكاليف المواد، مما يؤثر مباشرة على الربحية المالية لشركات التصنيع. تشير جمعية المصنعين الوطنية إلى أن الشركات قد تخسر ما يصل إلى 20٪ من إيراداتها بسبب هذه الكفاءات عبر العمليات. بالإضافة إلى ذلك، يمكن أن يؤدي الأداء السيئ لعمليات القطع إلى تمديد أوقات الإنجاز، مما يقلل من ميزة الشركة التنافسية ويضر برضاء العملاء. معالجة هذه الكفاءات لا تزيد فقط من كفاءة العمليات ولكنها تحسن أيضاً الجدوى الاقتصادية الشاملة للشركات الصناعية، مما يحميها من تأثيرات الاستمرار في الكفاءة.

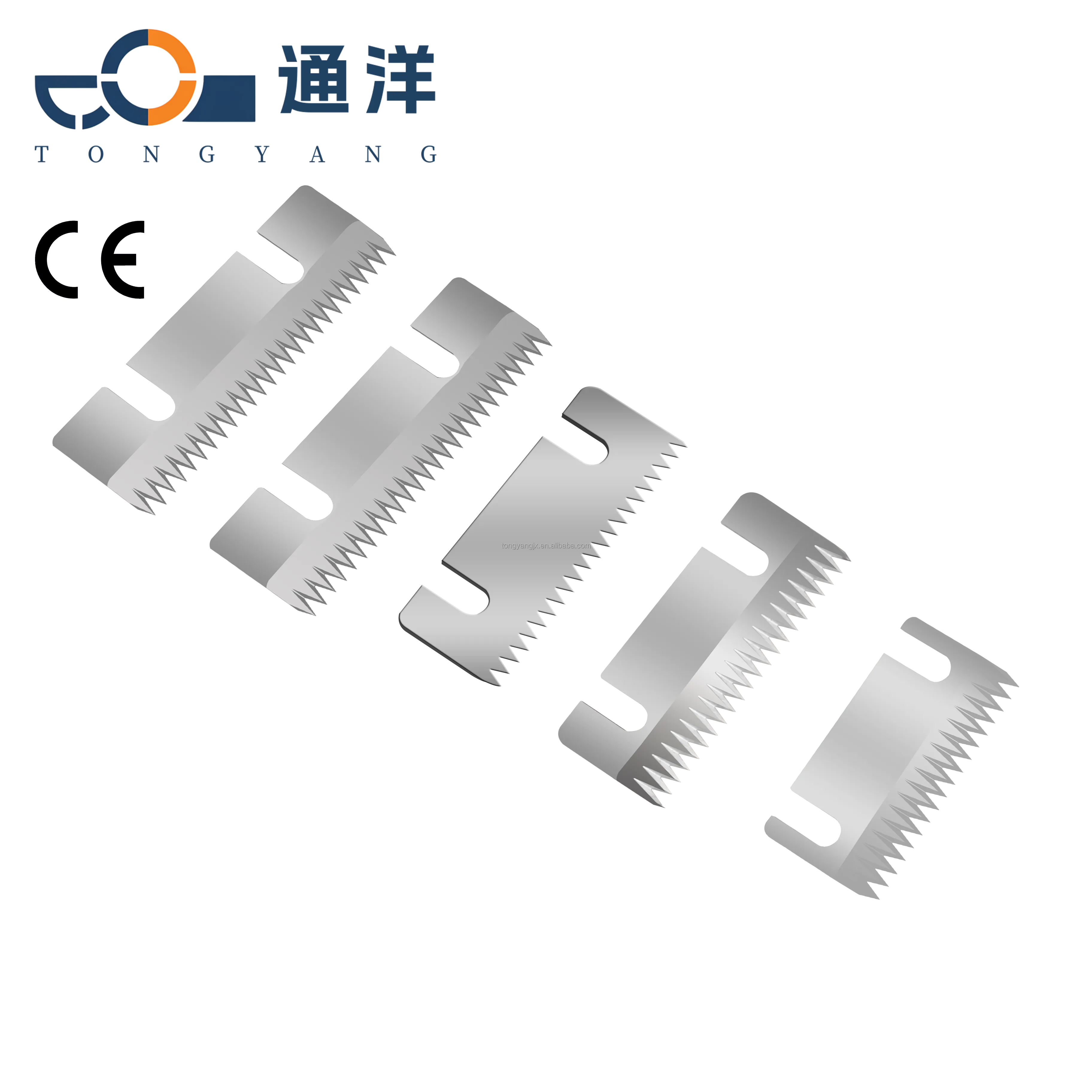

جودة وحدة حدة السكين: التأثير على السرعة والدقة

دور مادة السكين في أداء القطع

تُعتبر تركيبة مادة الشفرة عنصرًا محوريًا يؤثر بشكل مباشر على أداء القطع وكفاءته في العمليات الإنتاجية. تتأثر عمر وفعالية الشفرة أثناء الإنتاج بشكل كبير بالمواد المستخدمة، مثل الكاربايد والصلب عالي السرعة. تقدم كل من هذه المواد فوائد أداء مختلفة يجب أن تكون متوافقة مع التطبيقات الصناعية المحددة لتحقيق أفضل النتائج. على سبيل المثال، تتميز شفرات الكاربايد بمتانتها وقدرتها على الحفاظ على حدتها لفترات زمنية أطول، مما يجعلها مثالية للمهام ذات الدقة العالية. تشير الأدلة إلى أن اختيار المادة المناسبة للشفرة يعزز كل من السرعة والدقة، مما يقلل من تأخيرات الإنتاج ويعزز الإنتاجية العامة.

أهمية صيانة التآكل وإعادة الشحذ بانتظام

التصويف المنتظم للشفرات ضروري لضمان دقة القطع وتقليل مخاطر تعطل المعدات. تنفيذ استراتيجية حثيثة لإدارة التآكل يضمن عمرًا أطول للشفرة، مما يتحول إلى توفير تكاليف وتقليل التوقف عن العمل في العمليات الإنتاجية. وفقًا لدراسة معهد التصنيع، فإن المراقبة المستمرة لحالة الشفرات لا تزيد فقط من أداء القطع ولكنها أيضًا تحد من النفقات غير الضرورية. من خلال التركيز على التقييمات والصيانة الدورية، يمكن للمصنعين الحفاظ على مستويات عالية من دقة القطع وكفاءة التشغيل. هذا النهج الوقائي لرعاية الشفرات يدعم دورة الإنتاج دون انقطاع، مما يعزز الميزة التنافسية في السوق.

توافق المواد: مطابقة نوع الشفرة مع خصائص المادة

كيف يؤثر صلابة المادة على اختيار الشفرة

تؤثر صلابة المادة بشكل كبير على اختيار الشفرة، مما يؤثر على سرعة القطع وجودة المنتج النهائي. عند التعامل مع المواد الأشد صلابة، تكون الشفرات القوية ضرورية للحفاظ على الكفاءة وضمان قطع نظيف. في المقابل، تسمح المواد الأقل صلابة بمجموعة أوسع من خيارات الشفرات دون التضحية بالأداء. أظهرت التحليلات الصناعية أن عدم التطابق بين خصائص الشفرة والمادة يكون مسؤولاً عن جزء ملحوظ من فترات التوقف التشغيلي. لذلك، فإن اختيار نوع الشفرة الصحيح بناءً على صلابة المادة يمكن أن يحسن مباشرة أداء القطع ويقلل من التوقفات غير المتوقعة في عملية الإنتاج.

اختيار الشفرات لأنواع مختلفة من المواد وأبعادها

اختيار الشفرة المثالية لأنواع مختلفة من المواد وسمكها هو أمر أساسي لتحقيق نتائج قطع مثلى. لكل مادة خصائصها الخاصة مثل السمك، الكثافة، وقوة الشد التي تحدد التكوين الأكثر ملاءمة للشفرة. على سبيل المثال، قد تحتاج المواد الأسمك إلى شفرات ذات أسنان أكبر لتحقيق قطع فعال، بينما قد تحتاج المواد الرقيقة والحساسة إلى شفرات أدق لمنع التلف. تشير الدراسات في علوم المواد إلى أهمية أخذ هذه المتغيرات بعين الاعتبار؛ إهمالها يمكن أن يؤثر سلبًا على الإنتاجية ويؤدي إلى زيادة معدلات الفضلات. وبالتالي، فإن اختيار الشفرة بناءً على المعلومات المناسبة هو أمر حيوي لتحسين كفاءة القطع والحفاظ على المعايير الجودة في الإنتاج.

إعدادات الجهاز: تعزيز السرعة، الضغط، والمحاذاة

تعديل سرعة القطع بناءً على نوع المادة ونوع الشفرة

تعزيز سرعة القطع هو أمر أساسي لتحسين كفاءة العملية وضمان جودة المنتج العالية. يجب تعديل سرعة القطع بناءً على المادة ومواصفات الشفرة لتحقيق ارتداء أقل وزيادة الإنتاجية. من خلال ضبط السرعة بشكل صحيح، يمكن للمشغلين تقليل التكاليف التشغيلية واستهلاك المعدات بشكل كبير. على سبيل المثال، استخدام سرعة القطع المناسبة لنوع معين من المعدن يمكن أن يزيد من عمر الأدوات ويضمن إنهاء ناعم للمنتج النهائي. تشير دراسة إلى أن إعدادات السرعة الخاطئة يمكن أن تزيد من تدهور الأدوات وتكاليف الإنتاج. لذلك، فهم وتطبيق سرعة القطع الصحيحة أمر حيوي للحفاظ على التوازن بين السرعة والجودة.

تقنيات معايرة ومحاذاة الآلات الصحيحة

ال-Calibration والمحاذاة الصحيحة لأجهزة القطع ضرورية لتحقيق أداء قطع متسق. إجراء تقييمات وتعديلات دورية يساعد في منع الاختلالات، والتي غالباً ما تكون سبباً في عيوب المنتجات وإعاقة تدفق العمليات. آلة تم ضبطها بشكل جيد تضمن الأداء الأمثل، مما يمدد عمر الشفرات والعديد من المكونات عن طريق التأكد من أنها تعمل بكفاءة قصوى. عندما تكون الآلات محاذاة بشكل صحيح، فإن تقليل الاحتكاك والاهتزاز لا يزيد الإنتاجية فقط بل يحمي أيضاً سلامة الآلات. في جوهر الأمر، استثمار الوقت في calibration الدقيقة للآلات يحقق عوائد في شكل عمر أطول للمعدات وجودة أعلى للمنتج.

ممارسات الصيانة: ضمان الكفاءة على المدى الطويل

بروتوكولات تشحيم مجدولة واستبدال الشفرات

الصيانة المجدولة واستبدال الشفرات يشكلان عاملاً محورياً في الحفاظ على عمليات القطع الكفؤة عبر مختلف الصناعات. يضمن جدول صيانة مخطط له أن تكون الشفرات دائماً في حالة مثلى، مما يقلل من التآكل ويمنع التوقفات التشغيلية غير المتوقعة. تسهّل الفحوصات الدورية للكشف عن تدهور الشفرات تعزيز الاستبدالات الوقائية. تشير الأبحاث الصناعية إلى أن حوالي 40% من خسائر الإنتاج تُعزى إلى صيانة سيئة لأدوات القطع. وبالتالي، الالتزام ببروتوكولات صقل واستبدال الشفرات ليس فقط للحفاظ على الكفاءة ولكن أيضاً لحماية استمرارية الإنتاج وتقليل الخسائر المالية المحتملة.

إجراءات التنظيف لمنع تراكم الرواسب

إنشاء إجراءات تنظيف فعالة أمر حاسم لتجنب تراكم الشوائب، والذي يمكن أن يقلل بشكل كبير من أداء الآلة ويؤدي إلى الأعطال. تنفيذ روتين تنظيف معياري يساعد في الحفاظ على العمليات السلسة وطول عمر المعدات. تدعم التحليلات الإحصائية أن بيئة عمل نظيفة تحسن أداء الآلات، مع إمكانية تقليل العمليات الفاشلة بنسبة تصل إلى 30%. من خلال دمج التنظيف المنتظم في ممارسات الصيانة، يمكن للشركات ضمان تشغيل آلات التقطيع ومعداتها الأخرى بكفاءة، مما يزيد من الإنتاجية ويحافظ على مستويات عالية من جودة الإخراج.

مهارات المشغل: دور التدريب في كفاءة القطع

أهمية التعامل الصحيح والتقنية

تؤثر كفاءة المشغلين في استخدام المعدات بشكل مباشر على كفاءة القطع. التعامل الماهر يقلل من الأخطاء، يعزز السلامة، ويزيد الإنتاجية، مما يخلق تدفق عمل أكثر كفاءة. على سبيل المثال، تشير الأدلة إلى أن المشغلين الذين تم تدريبهم جيدًا يمكنهم تحسين كفاءة القطع بنسبة تصل إلى 25% في البيئات التصنيعية. هذا التحسن الكبير يبرز الحاجة إلى برامج تدريب شاملة تركز على تقنيات مُتقدمة وبروتوكولات السلامة.

التعليم المستمر حول التكنولوجيات والطرق الجديدة

في المنظومة التصنيعية التي تتغير بسرعة، يعتبر التعلم المستمر أمرًا حيويًا للحفاظ على الميزة التنافسية. يجب على العاملين البقاء على اطلاع بالتكنولوجيات الناشئة وطرق القطع لتحسين كفاءة العمليات. الاستثمار في التعليم المستمر يضمن أن يكون العاملون مزودين بالمهارات والمعرفة الحديثة اللازمة لأدوارهم. تشير الأبحاث إلى أن المؤسسات التي تلتزم بالتدريب المنتظم لا ترى تحسينات في كفاءة العمليات فقط، بل أيضًا في معدلات الاحتفاظ بالموظفين. هذا الالتزام بالتعليم يعزز الابتكار والمرونة داخل القوى العاملة.

الاستنتاج: دمج العوامل لتحقيق الإنتاجية القصوى

تكامل العناصر: الشفرة، الآلة، والإنسان

تحقيق كفاءة القطع المثلى يتطلب نهجًا شاملاً يشمل تكامل التكنولوجيا والمعدات ومهارات المشغلين. يمكن للتناغم بين الشفرات والماكينات والعاملين المدربين أن يحسن بشكل كبير ممارسات القطع، مما يقلل من الأخطاء ويزيد الإنتاجية. التعاون بين الأقسام مثل الهندسة والتكنولوجيا والعمليات غالبًا ما يؤدي إلى تعزيز الابتكار، مما يشجع على تقدم طرق القطع. تشير مقاييس الصناعة أن الأنظمة المتكاملة يمكن أن تقلل بشكل كبير من الهدر وزيادة الإنتاجية العامة، مما يؤكد الحاجة إلى استراتيجيات إدارية شاملة لتوحيد هذه العناصر بكفاءة.

اتجاهات المستقبل في تحسين كفاءة القطع

الابتكار في المواد والتكنولوجيا الآلية يفتح الطريق أمام طرق جديدة لتعزيز كفاءة القطع. من المتوقع أن يؤدي دمج تحليل البيانات والتعلم الآلي إلى ثورة في كيفية مراقبة وتحسين عمليات القطع، مما يقدم رؤى حول التعديلات الفورية لتحقيق كفاءة قصوى. تشير الاتجاهات الناشئة إلى تحول نحو الأتمتة والتكنولوجيا الذكية، مع وعود بمستويات غير مسبوقة من الإنتاجية في قطاعات التصنيع والإنتاج. بينما تتطور هذه التكنولوجيات، فمن المرجح أن تشهد الشركات التي تتبنى الأتمتة وتدمج أدوات القطع الذكية تحسينًا في الكفاءة وتقليل التكاليف ورفع القدرات التشغيلية.

أسئلة شائعة

لماذا تعتبر كفاءة القطع مهمة في التصنيع؟

كفاءة القطع ضرورية لأنها تؤثر مباشرة على الإنتاجية والتكاليف التشغيلية والميزة التنافسية من خلال ضمان الدقة وتقليل الهدر.

كيف يؤثر مادة الشفرة على أداء القطع؟

يؤثر مادة الشفرة على متانتها، حدة أدائها، وكفاءتها العامة في الإنتاج، مع خيارات مثل الكاربايد التي تقدم دقة طويلة الأمد.

ما هو دور إعدادات الجهاز في كفاءة القطع؟

إعدادات الجهاز مثل السرعة، الضغط، والمحاذاة ضرورية لتحسين عمليات القطع، تقليل التآكل، وضمان جودة المنتج.

لماذا يعتبر تدريب المشغل مهمًا لتحسين كفاءة القطع؟

يتأكد التدريب المناسب من قدرة المشغلين على التعامل بمهارة مع المعدات، مما يقلل الأخطاء، يعزز السلامة، ويزيد كفاءة الإنتاج بشكل عام.

ما هي الاتجاهات المستقبلية المتوقعة في تحسين كفاءة القطع؟

تشمل الاتجاهات المستقبلية استخدام التحليلات البيانات، التعلم الآلي، والتحديث الآلي لتوفير تحسين فوري وتعزيز الإنتاجية بشكل كبير.

جدول المحتويات

- المقدمة: لماذا تهم كفاءة القطع في التصنيع

- جودة وحدة حدة السكين: التأثير على السرعة والدقة

- توافق المواد: مطابقة نوع الشفرة مع خصائص المادة

- إعدادات الجهاز: تعزيز السرعة، الضغط، والمحاذاة

- ممارسات الصيانة: ضمان الكفاءة على المدى الطويل

- مهارات المشغل: دور التدريب في كفاءة القطع

- الاستنتاج: دمج العوامل لتحقيق الإنتاجية القصوى

- أسئلة شائعة

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MK

MK

KA

KA

UR

UR

BN

BN